5 funções principais das juntas de um trocador de calor de placas.

juntas de trocador de calor de placasDesempenham diversas funções vitais. São projetados para:

• Crie uma vedação à prova de vazamentos.

• Direcione fluidos quentes e frios para canais alternados.

• Prevenir a contaminação cruzada entre fluidos.

• Suportar pressões e temperaturas operacionais extremas.

• Permitir a desmontagem e manutenção fáceis do equipamento.

O crescimento do mercado reforça a importância desses componentes na indústria moderna.

| Métrica | Valor |

|---|---|

| Tamanho do mercado (2024) | USD 6,13 bilhões |

| Tamanho projetado do mercado (2033) | US$ 10,82 bilhões |

| CAGR (2025-2033) | 6,8% |

Função 1: Criar uma vedação primária para evitar vazamentos externos

A função mais fundamental de uma junta é criar uma vedação robusta. Essa vedação impede que os fluidos escapem.trocador de calor de placasUma vedação segura é a primeira linha de defesa para garantir segurança, eficiência e custo-benefício em qualquer operação.

Contenção segura de fluidos de processo

As juntas formam uma barreira hermética ao redor da borda de cada placa. Essa barreira contém eficazmente os fluidos do processo em seus respectivos caminhos de fluxo. Na indústria de alimentos e bebidas, essa função é crucial para o gerenciamento de uma ampla variedade de líquidos. Esses fluidos geralmente incluem:

• Sucos, incluindo aqueles com polpa

• Produtos lácteos e cervejas

• Bebidas carbonatadas e refrigerantes

• Bebidas esportivas que contêm sais

O confinamento adequado garante que esses produtos permaneçam puros e dentro do sistema até que o processo térmico esteja completo.

Prevenção de Derramamentos Ambientais Perigosos

Muitas aplicações industriais envolvem produtos químicos agressivos ou perigosos. Uma vedação defeituosa nesses ambientes pode levar a derramamentos perigosos. Esses incidentes representam riscos significativos à segurança do pessoal e podem causar graves danos ambientais. Juntas de alta qualidade para trocadores de calor de placas oferecem a confiabilidade necessária para lidar com substâncias corrosivas ou tóxicas, prevenindo vazamentos catastróficos e garantindo um ambiente de trabalho seguro.

Minimizar perdas dispendiosas de produtos

Observação:Mesmo um pequeno vazamento persistente pode resultar em perdas financeiras substanciais ao longo do tempo. A perda cumulativa de produtos valiosos ou de produtos químicos de tratamento caros impacta diretamente a lucratividade.

Uma vedação primária confiável elimina esse desperdício. Ela garante que cada gota de produto seja processada, e não perdida. Essa função faz da junta um componente pequeno, porém poderoso, para proteger os resultados financeiros da empresa e maximizar a eficiência operacional.

Função 2: Direcionar o fluxo de fluidos para máxima eficiência

Além da vedação, as juntas desempenham um papel crucial na condução dos fluidos através do trocador de calor. Essa função de direcionamento é fundamental para a eficiência térmica da unidade. O design da junta garante que os fluidos quentes e frios fluam corretamente por seus caminhos designados, maximizando a transferência de energia.

Função de canalização da junta

As juntas são projetadas com duas seções distintas: uma junta de campo e uma junta anular. A junta de campo forma a vedação externa da placa. As juntas anulares vedam as portas, direcionando o fluido para dentro ou para fora dos canais de fluxo. Essa configuração determina o caminho do fluxo. Ela força um fluido a fluir através da placa, enquanto permite que o segundo fluido contorne essa placa e siga para a próxima. Essa direção precisa é o que cria o padrão alternado de canais quentes e frios.

Habilitando o fluxo em contracorrente

A troca térmica mais eficiente ocorre quando os fluidos fluem em direções opostas. Isso é conhecido como fluxo contracorrente. As juntas dos trocadores de calor de placas tornam isso possível, criando um padrão de fluxo específico. Uma junta direciona o fluido quente para baixo, através de uma placa. A junta na placa adjacente direciona o fluido frio para cima. Esse movimento oposto mantém uma diferença de temperatura significativa ao longo de toda a extensão da placa, o que é essencial para uma transferência de calor eficaz.

Otimizando o desempenho térmico

A combinação do fluxo direcionado com o design das placas resulta em um desempenho excepcional.Trocadores de calor de placas com juntasÉ possível atingir coeficientes de transferência de calor (valores U) entre 3.000 e 7.000 W/m²·K em tarefas de transferência de calor líquido-líquido.

Essa alta eficiência resulta do fluxo turbulento criado pelos padrões em V das placas. Enquanto as placas geram turbulência, as juntas garantem que o fluido entre corretamente nesses canais. Ao permitir o fluxo em contracorrente e evitar o desvio do fluido, as juntas ajudam o sistema a atingir seu potencial térmico máximo, economizando energia e reduzindo os custos operacionais.

Função 3: Separar fluidos para evitar contaminação cruzada

Uma função crítica de segurança das juntas é manter os dois fluidos do processo completamente separados. Essa separação impede a mistura interna, o que poderia comprometer a qualidade do produto, criar riscos à segurança ou danificar o equipamento. O design moderno de juntas oferece uma solução robusta para esse desafio.

Sistema de Barreira de Dupla Vedação

Avançadojuntas de trocador de calor de placasPossuem um design de junta dupla nas portas. Este sistema cria duas vedações separadas ao redor de cada canal de fluido. Existe um pequeno espaço ventilado entre essas duas vedações. Este espaço se abre para a atmosfera, formando uma barreira física que torna praticamente impossível a mistura interna dos dois fluidos, mesmo que uma das vedações falhe.

Proteger a pureza e a qualidade do produto.

Em setores como o farmacêutico e o de produção de alimentos, a prevenção da contaminação é imprescindível. A menor impureza pode arruinar um lote ou representar um risco à saúde. Os órgãos reguladores impõem padrões rigorosos de pureza do produto.

• As diretrizes da FDA e da EMEA exigem que os fabricantes identifiquem quaisquer produtos de degradação que excedam 0,1%.

• Os produtos devem estar isentos de contaminantes como bactérias e endotoxinas para atender às normas de BPF (Boas Práticas de Fabricação).

Normas internacionais como ICH Q3 e Q6 estabelecem limites rigorosos para impurezas, a fim de garantir a segurança e a eficácia dos medicamentos.

O sistema de dupla vedação contribui diretamente para a conformidade, garantindo que os fluidos do processo permaneçam isolados.

Evitando reações químicas perigosas

Dica de segurança:A mistura de substâncias químicas incompatíveis, como um ácido forte e uma solução cáustica, pode desencadear reações exotérmicas violentas, liberar gases tóxicos ou causar aumentos rápidos de pressão.

A função de separação da junta é um recurso de segurança fundamental no processamento químico. Ela impede a mistura acidental de substâncias reativas, protegendo o pessoal de eventos químicos perigosos e salvaguardando a integridade de todo o sistema.

Incorporando recursos de detecção de vazamentos

O espaço ventilado no sistema de dupla junta também funciona como um detector de vazamentos integrado. Caso uma junta interna se degrade ou falhe, o fluido do processo escapará por esse canal para o exterior da unidade. Isso cria um vazamento visível que os operadores podem identificar imediatamente. Esse alerta precoce permite que as equipes de manutenção resolvam o problema antes que a segunda junta seja comprometida, evitando um grande vazamento ou uma parada forçada.

Função 4: O papel crucial das juntas dos trocadores de calor de placas na resistência ao estresse operacional.

juntas de trocador de calor de placasDevem suportar constantes tensões físicas e químicas. Sua capacidade de resistir a condições operacionais severas é essencial para a confiabilidade e segurança a longo prazo do trocador de calor. Os engenheiros projetam esses componentes para resistir à pressão, temperatura e ataques químicos.

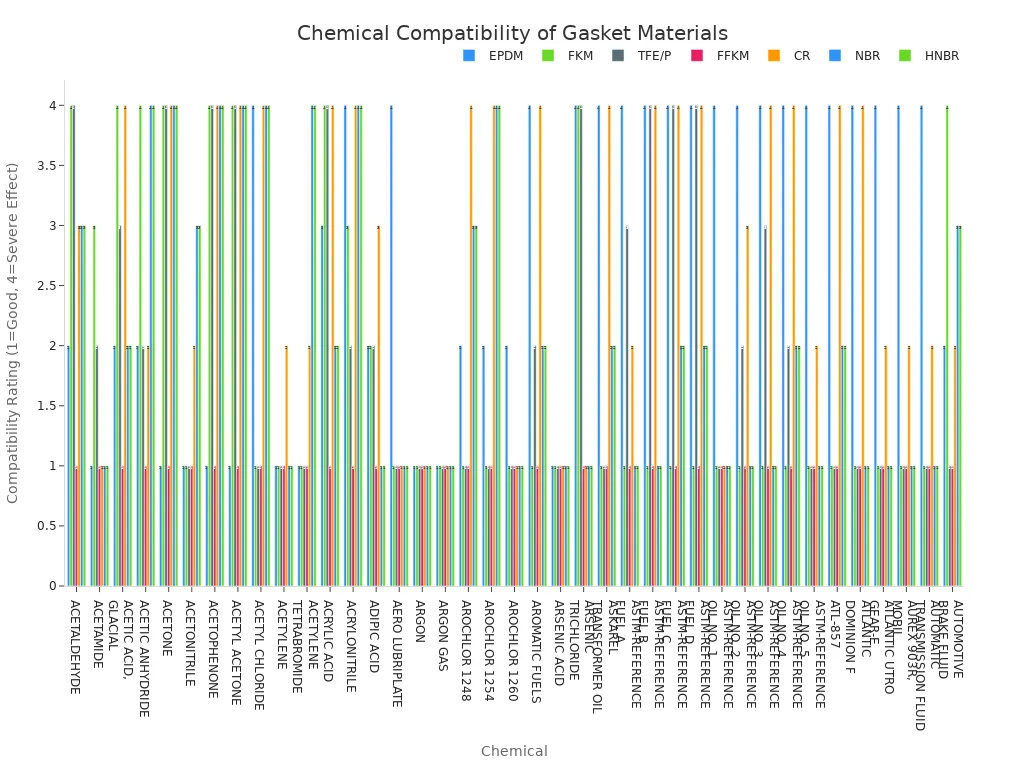

Seleção de materiais para condições exigentes

A escolha do material correto para a junta é uma decisão crítica de engenharia. O material deve ser compatível com os fluidos do processo para evitar a degradação química. Diferentes elastômeros oferecem níveis variados de resistência a certos produtos químicos. Por exemplo, o EPDM apresenta bom desempenho com água e vapor, enquanto o FKM (Viton) é mais adequado para óleos e combustíveis. Tabelas de compatibilidade química auxiliam os engenheiros na seleção do material ideal para cada aplicação, garantindo uma longa vida útil.

Manter a integridade sob alta pressão

As juntas devem manter uma vedação perfeita mesmo quando submetidas a pressões internas significativas. A força exercida pelos fluidos empurra a superfície da junta. Uma junta bem projetada resiste à deformação e à extrusão sob essa carga. Em aplicações como sistemas de climatização (HVAC), as unidades com juntas frequentemente operam a pressões de até 25 bar. A integridade estrutural da junta impede vazamentos e garante que o sistema opere com segurança dentro dos limites de pressão especificados.

Resistência à degradação causada por temperaturas extremas

As flutuações de temperatura representam um grande desafio para os materiais de juntas. Cada material possui uma faixa de temperatura de operação específica. Por exemplo:

• Borracha EPDM:-40°C a 120°C (-40°F a 248°F)

• Borracha Viton:-25°C a 250°C (-13°F a 482°F)

Os ciclos térmicos, que envolvem aquecimento e resfriamento repetidos, fazem com que os materiais das juntas se expandam e contraiam. Essa tensão repetida leva à degradação do material, rachaduras e eventual falha.

Operar fora da faixa de temperatura designada para um material ou submetê-lo a mudanças bruscas de temperatura compromete sua elasticidade. Essa degradação enfraquece a vedação, aumentando o risco de falhas e paralisações do sistema.

Função 5: Permitir a desmontagem para manutenção e limpeza.

As juntas são projetadas não apenas para vedar, mas também para serem removidas. Essa característica é fundamental para a vida útil a longo prazo de um componente.trocador de calor de placasIsso permite que os técnicos abram a unidade para inspeção essencial, limpeza e substituição de componentes.

Facilitar inspeções de rotina de equipamentos

Inspeções regulares são cruciais para a manutenção preventiva. Juntas que permitem fácil desmontagem proporcionam aos operadores acesso direto às placas. Esse acesso permite verificar sinais de desgaste e possíveis falhas. Os principais indicadores visuais incluem:

·FragilidadeA junta está rígida e perdeu a elasticidade.

·DeformaçãoA vedação parece achatada ou endureceu permanentemente.

• Rachaduras ou rasgosRachaduras visíveis na superfície da junta.

·ExtrusãoO material da junta parece desgastado ou está deslocado da sua ranhura.

A detecção precoce desses problemas evita paradas inesperadas e vazamentos catastróficos.

Comparação entre juntas de encaixe e juntas coladas

Os fabricantes oferecem dois métodos principais de fixação de juntas: por encaixe e coladas. As juntas por encaixe fixam-se às placas com parafusos integrados, permitindo uma substituição rápida com tempo de inatividade mínimo. Este design é ideal para indústrias como a de laticínios e a farmacêutica, que exigem higienização frequente. As juntas coladas utilizam um adesivo para criar uma ligação muito segura. Embora proporcionem uma excelente vedação, a sua substituição exige mais mão de obra. A escolha depende dos requisitos específicos de manutenção da aplicação.

Simplificando a limpeza e a substituição de pratos.

Embora os sistemas de limpeza CIP (Clean-in-Place) sejam eficazes, algumas incrustações exigem limpeza manual. A possibilidade de desmontar a unidade permite que os técnicos limpem cada placa individualmente. Esse processo garante a remoção de resíduos persistentes que os sistemas automatizados podem não remover. A substituição de uma placa danificada ou de um conjunto completo de juntas também se torna uma tarefa simples. Os técnicos podem realizar o trabalho no local com ferramentas básicas, como chaves e solventes para remover adesivos antigos.

Prolongar a vida útil geral do equipamento

A manutenção preventiva é significativamente menos dispendiosa do que o reparo de danos evitáveis. Inspeções regulares e a substituição oportuna de juntas previnem paradas não programadas dispendiosas e perda de produto, melhorando diretamente a rentabilidade.

Uma junta bem conservada ajuda um trocador de calor a operar com eficiência e segurança. Com os devidos cuidados, as juntas podem durar de três a dez anos. Ao facilitar a manutenção, o design da junta desempenha um papel direto na maximização da vida útil do equipamento e na redução do custo total de propriedade.

As juntas dos trocadores de calor de placas são componentes multifuncionais essenciais para a integridade operacional. Seu desempenho depende de cinco funções fundamentais:

• Vedação para evitar vazamentos

• Direcionamento de fluidos para maior eficiência

• Separar fluidos para evitar contaminação

• Resistência ao estresse operacional

• Facilitar a manutenção

A seleção e os cuidados adequados com as juntas são essenciais para garantir a segurança, a eficiência e a confiabilidade do sistema.

Perguntas frequentes

Com que frequência devo substituir as juntas do trocador de calor de placas?

As juntas geralmente duram de três a dez anos. Sua vida útil depende das condições de operação, como temperatura, pressão e tipo de fluido. Inspeções regulares ajudam a determinar o cronograma exato de substituição.

Quais são os sinais de uma junta com defeito?

Os técnicos procuram sinais visíveis de desgaste. Esses sinais incluem fragilidade, rachaduras, deformação ou material sendo empurrado para fora de sua ranhura. A detecção precoce evita vazamentos graves. ⚠️

Qual é a melhor opção: uma junta de encaixe ou uma junta colada?

A escolha depende das necessidades de manutenção. As juntas de encaixe permitem uma substituição rápida. As juntas coladas oferecem uma fixação muito segura, mas exigem mais mão de obra para serem substituídas durante a manutenção.