Os trocadores de calor de placas totalmente soldados valem o investimento?

Compreendendo a tecnologia central de um trocador de calor de placas totalmente soldado

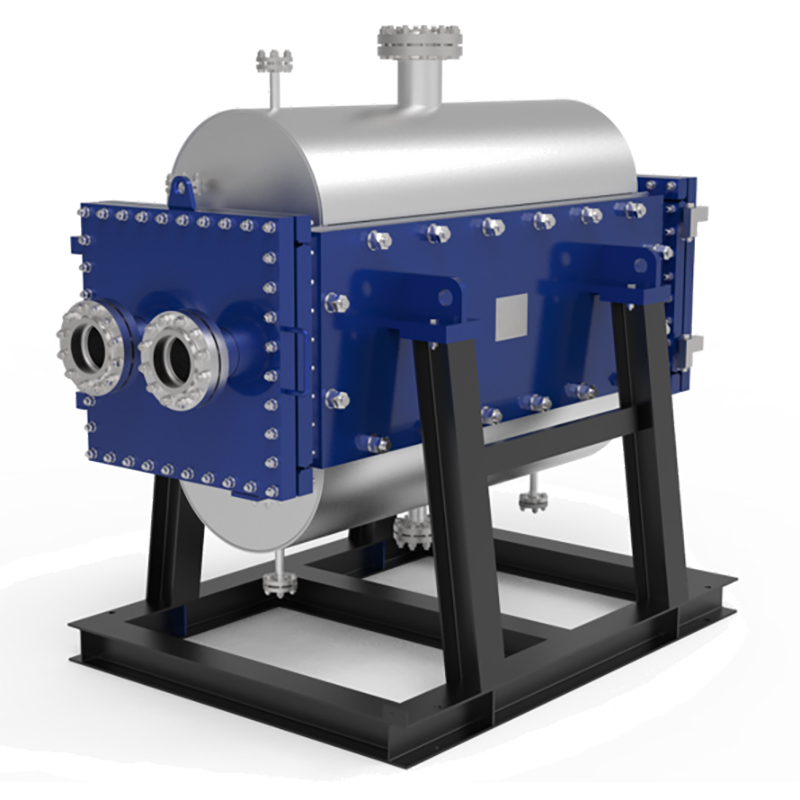

O desempenho de umtrocador de calor de placas totalmente soldadasdecorre de sua construção única e robusta. Três elementos principais de design trabalham juntos para oferecer eficiência e confiabilidade superiores em ambientes industriais exigentes.

O projeto soldado sem junta

Trocadores de calor tradicionais geralmente dependem de juntas para vedar as placas. Essas juntas podem se degradar com o tempo, causando vazamentos e exigindo manutenção. Este modelo elimina completamente esse ponto fraco. Engenheiros soldam a laser as placas de aço inoxidável ou de liga especial, criando uma vedação hermética permanente.

Este pacote de placas soldadas oferece diversas vantagens importantes:

·Evita vazamentos entre canais de fluidos.

·Suporta pressões e temperaturas extremas que destruiriam as juntas.

·Garante a contenção segura de fluidos agressivos ou perigosos.

Como as chapas onduladas maximizam a eficiência

As placas internas da unidade não são planas. Elas apresentam um padrão corrugado especialmente projetado. Esse design força os fluidos a fluir turbulentamente à medida que se movem pelo trocador de calor. Essa turbulência aumenta drasticamente a taxa de transferência de calor entre os dois fluidos. O padrão corrugado também aumenta a área total de superfície disponível para troca de calor dentro de um determinado volume, melhorando o desempenho térmico geral.

Design compacto

Alta eficiência se traduz diretamente em um tamanho menor. Como as placas corrugadas transferem calor com tanta eficiência, é necessária menos área de superfície para atingir a capacidade térmica desejada em comparação com tecnologias mais antigas, como trocadores de calor de casco e tubos.

Dica de design:Este design compacto e leve reduz os requisitos de suporte estrutural e libera espaço valioso no piso da planta. Torna a instalação mais simples e econômica, especialmente em salas de máquinas lotadas ou plataformas offshore.

Por que o investimento compensa: principais vantagens financeiras

Embora o preço inicial de compra de uma unidade totalmente soldada seja mais alto do que o de suas equivalentes com gaxetas, uma análise do custo total de propriedade revela benefícios financeiros significativos a longo prazo. Essas vantagens decorrem diretamente de seu design superior, eficiência e confiabilidade, tornando-a um investimento estratégico para operadores experientes.

Menores custos operacionais ao longo da vida útil

As despesas operacionais (OPEX) frequentemente superam o custo de capital inicial do equipamento ao longo de sua vida útil. O design robusto e sem juntas de umtrocador de calor de placas totalmente soldadasdireciona e reduz diretamente essas despesas recorrentes.

·Elimina a substituição da junta:Trocadores tradicionais exigem a substituição periódica das juntas. Esse processo envolve custos com peças, mão de obra especializada e tempo de inatividade planejado. O design soldado não possui juntas que possam falhar ou ser substituídas, eliminando completamente esse item do orçamento de manutenção.

·Minimiza o tempo de inatividade não planejado:Falhas nas juntas são uma causa comum de paradas inesperadas e perdas de produção. A vedação hermética de uma unidade soldada proporciona confiabilidade excepcional, garantindo o tempo de atividade da planta e a geração de receita.

·Reduz o trabalho de manutenção:Sem juntas para inspecionar, apertar ou substituir, as equipes de manutenção podem dedicar seu tempo a outras atividades críticas da planta. Essa otimização dos recursos de mão de obra contribui para uma operação mais enxuta e eficiente.

Eficiência Energética Maximizada

A energia é um dos maiores custos operacionais em qualquer processo térmico. O desempenho térmico superior da tecnologia de placas soldadas se traduz diretamente em economias substanciais de energia. As placas corrugadas criam alta turbulência, o que melhora a taxa de transferência de calor.

O Impacto Financeiro da Eficiência:Um coeficiente de transferência de calor mais alto significa que a unidade pode atingir a mesma capacidade de aquecimento ou resfriamento usando menos energia. Isso pode significar menor consumo de combustível para uma caldeira, menor consumo de eletricidade para um resfriador ou menos vapor necessário de uma planta central. Essas economias se acumulam 24 horas por dia, 7 dias por semana, proporcionando um retorno contínuo do investimento.

Um trocador de calor mais eficiente permite um controle mais rigoroso do processo. Essa estabilidade pode melhorar a qualidade do produto final e reduzir o desperdício, adicionando mais um benefício financeiro.

| Recurso | Trocador de placas com junta | Trocador de casco e tubos | Trocador de placas totalmente soldado |

|---|---|---|---|

| Uso de energia | Bom | Moderado | Excelente (Mais baixo) |

| Temperatura de aproximação. | Muito bom | Moderado | Excelente |

| Resultado | Operação eficiente | Contas de energia mais altas | Máxima economia de energia 💰 |

Custos de instalação e estruturais reduzidos

As vantagens financeiras começam antes mesmo de a unidade entrar em operação. A natureza compacta e leve do design reduz significativamente os custos de projeto e instalação em comparação com tecnologias mais volumosas, como trocadores de casco e tubos.

As principais economias na instalação incluem:

·Pegada menor:A unidade requer menos espaço valioso no chão de fábrica. Em novas construções, isso pode reduzir o tamanho geral e o custo do próprio edifício.

·Menor carga estrutural:Seu peso mais leve reduz a necessidade de fundações caras e pesadas, suportes estruturais de aço e equipamentos aéreos.

·Logística simplificada:Uma unidade menor e mais leve é mais fácil e barata de transportar até o local e manobrar até sua posição final, geralmente exigindo guindastes menores e procedimentos de instalação menos complexos.

Esses fatores encurtam o cronograma do projeto e reduzem os gastos de capital, tornando o investimento geral mais atraente desde o primeiro dia.

Benefícios de desempenho e confiabilidade para sua aplicação

Além do retorno financeiro, as vantagens operacionais de uma unidade totalmente soldada aumentam diretamente o desempenho e a confiabilidade da planta. Seu design proporciona benefícios tangíveis nos ambientes industriais mais desafiadores.

Durabilidade superior em condições difíceis

Os processos industriais geralmente envolvem ciclos térmicos e de pressão intensos.trocador de calor de placas totalmente soldadasDestaca-se nesses ambientes. A construção soldada cria um núcleo sólido e durável que resiste à fadiga causada pela expansão e contração constantes. Essa robustez evita falhas por estresse mecânico comuns em projetos com gaxetas. A unidade mantém sua integridade estrutural sob tensão operacional contínua, garantindo uma vida útil longa e confiável em aplicações severas, como refino de petróleo, processamento de gás e produção química.

Segurança aprimorada com fluidos perigosos

A segurança é a maior prioridade quando um processo envolve materiais agressivos ou perigosos. O design sem juntas da unidade proporciona contenção superior para fluidos perigosos. Ele cria um sistema hermeticamente fechado que praticamente elimina o risco de vazamentos externos.

Contenção Crítica:Essa integridade à prova de vazamentos é essencial para o manuseio de substâncias tóxicas, inflamáveis ou corrosivas. Ela protege o pessoal da exposição, previne a contaminação ambiental e resguarda fluidos de processo caros.

Desempenho térmico consistente e sustentado

O desempenho de alguns trocadores de calor pode se degradar com o tempo. O conjunto de placas rígidas e soldadas deste modelo garante uma eficiência térmica consistente e previsível ao longo de sua vida útil. As placas são travadas no lugar, evitando deslocamentos ou deformações que podem interromper o fluxo do fluido em outros projetos. Essa estabilidade estrutural garante que a taxa de transferência de calor permaneça alta e estável. Os operadores podem confiar que a unidade cumprirá sua função especificada ano após ano, sem quedas inesperadas de desempenho.

Quando o Investimento se Justifica? Cenários Ideais

UMtrocador de calor de placas totalmente soldadasé uma solução especializada. Seu valor se torna evidente em contextos operacionais específicos, onde o equipamento padrão é insuficiente. A decisão de investir se justifica quando os benefícios a longo prazo de confiabilidade, segurança e eficiência superam um custo inicial mais alto. Certos cenários tornam essa escolha não apenas benéfica, mas essencial.

Processos de alta pressão ou temperatura extrema

Trocadores de calor com juntas padrão têm limites operacionais claros. Altas pressões podem causar falhas nas juntas, enquanto temperaturas extremas podem torná-las quebradiças ou degradá-las. Um projeto soldado prospera nessas condições.

·Resistência à pressão:As costuras soldadas criam um núcleo monolítico. Essa estrutura pode suportar pressões que excedem em muito os limites das juntas elastoméricas, tornando-a ideal para aplicações como compressão de gás ou sistemas hidráulicos de alta pressão.

·Resiliência Térmica:Essas unidades operam com eficiência em serviços com temperaturas extremas, tanto quentes quanto frias. Elas lidam com aplicações criogênicas (como processamento de GNL) e serviços de alta temperatura (como sistemas de óleo térmico) sem o risco de falha da vedação devido ao estresse térmico.

·Tarefas do Ciclismo:Processos com oscilações frequentes de temperatura e pressão causam fadiga nas juntas vedadas. A construção robusta e soldada resiste a esse estresse mecânico, garantindo uma longa vida útil em aplicações cíclicas exigentes.

Manuseio de fluidos agressivos e corrosivos

Segurança e contenção são primordiais ao trabalhar com materiais perigosos. A principal vantagem aqui é a eliminação de potenciais pontos de vazamento.

Tolerância a vazamento zero:Nas indústrias química, de refino e farmacêutica, mesmo um pequeno vazamento de um fluido tóxico ou corrosivo pode ter consequências graves para a segurança do pessoal e para o meio ambiente. O conjunto de placas hermeticamente selado de uma unidade soldada proporciona o mais alto nível de contenção de fluidos, tornando-se a escolha padrão para o manuseio de substâncias como amônia, ácidos ou solventes.

A construção da unidade em ligas de alta qualidade, como titânio ou Hastelloy, também oferece resistência superior à corrosão dos próprios fluidos do processo. Isso garante a integridade interna e externa a longo prazo.

Quando minimizar o tempo de inatividade é essencial

Para muitas operações industriais, o tempo de atividade está diretamente ligado à receita. Paradas não planejadas não são apenas um inconveniente; representam uma perda financeira significativa. O investimento em uma unidade soldada é facilmente justificado em qualquer processo em que a operação contínua seja um indicador-chave de desempenho.

| Fator de tempo de inatividade | Risco do trocador com junta | Solução de trocador soldado |

|---|---|---|

| Falha de componente | Alto (degradação da junta) | Baixo (sem juntas para falhar) |

| Tipo de manutenção | Reativo (Reparos de emergência) | Proativo (inspeção mínima) |

| Impacto na produção | Significativo (Lotes perdidos, metas não alcançadas) | Mínimo (operação sustentada) |

Circuitos críticos de resfriamento, reações químicas contínuas e instalações de geração de energia não podem se dar ao luxo de paradas inesperadas. A confiabilidade inerente do design soldado protege esses processos vitais e garante que as metas de produção sejam cumpridas de forma consistente.

Priorizando OPEX de longo prazo em vez de CAPEX

Uma estratégia financeira inteligente olha além do preço inicial de compra (CAPEX) e considera o custo total de propriedade ao longo da vida útil do equipamento. Isso inclui despesas operacionais (OPEX), como custos de manutenção, energia e tempo de inatividade. Um trocador de calor a placas totalmente soldado é um investimento estratégico para organizações focadas na redução do OPEX a longo prazo.

A justificativa financeira é clara:

Custo zero de junta:Elimina todas as despesas relacionadas à compra, armazenamento e substituição de juntas.

Menores custos de mão de obra:Libera a equipe de manutenção, eliminando a necessidade de inspeção regular de juntas e aperto de parafusos.

Economia de energia sustentada:Mantém alta eficiência térmica sem degradação do desempenho, resultando em menor consumo de energia ano após ano.

Um operador que prioriza custos operacionais previsíveis e baixos descobrirá que o investimento inicial se paga por meio dessas economias acumuladas.

Aplicações com espaço de instalação limitado

O espaço físico da planta é um bem valioso e, muitas vezes, limitado. A alta eficiência térmica da tecnologia de placas soldadas permite que ela cumpra uma função específica em um pacote muito menor em comparação com os trocadores de calor tradicionais de casco e tubos.

Vantagem de economia de espaço:Essa pegada compacta é um fator decisivo em diversos cenários. Plataformas offshore de petróleo e gás, por exemplo, têm restrições extremas de espaço e peso. A adaptação de novos equipamentos em salas de máquinas lotadas e existentes é outro desafio comum. O tamanho menor e o peso reduzido de uma unidade soldada simplificam a logística, reduzem os requisitos de suporte estrutural e possibilitam a instalação em espaços apertados onde outras tecnologias não caberiam.

Este design o torna uma solução ideal para skids de processo modulares, aplicações marítimas e instalações urbanas onde cada metro quadrado importa.

Um trocador de calor a placas totalmente soldado representa um investimento estratégico, não apenas uma despesa. Seus retornos a longo prazo em confiabilidade, segurança e economia operacional justificam o investimento inicial para operações industriais desafiadoras. Para aplicações onde o desempenho não pode ser comprometido, é a escolha superior e mais econômica a longo prazo.

Perguntas frequentes

Como esta unidade se compara a um trocador de casco e tubos?

Oferece maior eficiência térmica em um espaço muito menor. Este design economiza espaço e energia consideráveis em comparação com a tecnologia mais antiga de casco e tubo.

Um trocador de calor totalmente soldado pode ser limpo?

Sim. Os operadores utilizam um processo de limpeza no local (CIP). Este método circula soluções químicas pela unidade para dissolver incrustações e restaurar o desempenho sem necessidade de desmontagem.

Quais materiais são comuns para esses trocadores?

Engenheiros normalmente usam aço inoxidável para construção. Para aplicações altamente corrosivas, eles selecionam ligas especiais como titânio, Inconel ou Hastelloy para garantir durabilidade a longo prazo.