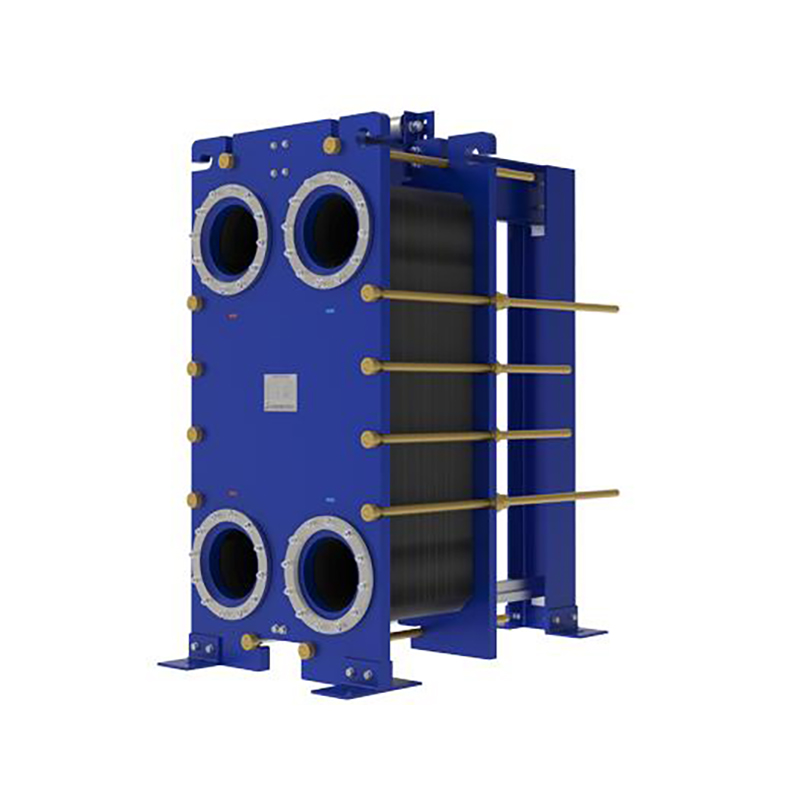

Trocadores de calor de bloco de carbono como solução para produtos químicos agressivos

UMtrocador de calor de bloco de carbonoOferece uma solução de primeira linha para o gerenciamento de produtos químicos agressivos.

Seu material apresenta excepcional resistência à corrosão e alta condutividade térmica. Essas propriedades únicas tornam o equipamento ideal para ambientes agressivos, incluindo o processamento com ácido clorídrico e ácido sulfúrico, onde outros materiais frequentemente falham.

Por que o bloco de carbono se destaca em ambientes corrosivos

Um bloco de carbonopermutador de calorProspera em ambientes químicos agressivos devido a duas vantagens principais do material. Sua inércia química proporciona proteção incomparável contra a corrosão. Sua base de grafite oferece excelentes capacidades de transferência de calor. Esses fatores se combinam para criar uma solução altamente eficaz e confiável.

Resistência à corrosão incomparável

O grafite é um material naturalmente inerte. Ele não reage com a maioria dos produtos químicos agressivos. Essa propriedade lhe confere uma vantagem significativa sobre as ligas metálicas, que frequentemente corroem, sofrem pitting ou falham completamente quando expostas a certas substâncias. Muitos processos industriais envolvem produtos químicos altamente destrutivos para equipamentos convencionais.

Os principais agentes que degradam as superfícies metálicas incluem:

Ácidos

Compostos clorados

Fluidos vaporizados

Observação:A presença de íons como cloretos e sulfatos, juntamente com níveis extremos de pH, acelera a decomposição de metais. A resistência inerente do carbono a esses fatores o torna a escolha padrão para processos que envolvem ácido clorídrico, ácido sulfúrico e outros meios agressivos.

Desempenho térmico superior

Uma resistência eficaz à corrosão só é útil se o equipamento também for capaz de transferir calor de forma eficiente. O grafite, principal componente dos blocos de carbono, possui condutividade térmica excepcional. Essa propriedade muitas vezes supera a de muitos metais resistentes à corrosão, permitindo um controle de temperatura rápido e eficiente.

Os fabricantes aprimoram as propriedades naturais do grafite por meio da impregnação. Esse processo consiste em preencher os poros do grafite com resinas avançadas. Por exemplo, alguns projetos utilizam um substrato de grafite impregnado com uma resina fenólica patenteada. Esse tratamento aumenta a resistência do material e permite que ele suporte altas temperaturas sem se degradar. O tipo específico de impregnação determina os limites operacionais do trocador de calor.

Diferentes tipos de grafite oferecem desempenho adaptado a aplicações específicas.

| Grau de grafite | Tipo de impregnação | Temperatura máxima |

|---|---|---|

| BS (extrudado) | Resina fenólica | 220°C (428°F) |

| XBS (isostático) | Resina fenólica | 220°C (428°F) |

| XTH (isostático) | resina de PTFE | 250°C (482°F) |

| XC (isostático) | Resina de carbono | 430°C (806°F) |

Essa combinação de alta condutividade térmica e impressionante resistência à temperatura faz do trocador de calor de bloco de carbono uma ferramenta poderosa e eficiente para as tarefas de gerenciamento térmico mais exigentes.

Entendendo as limitações de um trocador de calor de bloco de carbono

Enquanto um bloco de carbonopermutador de calorEmbora ofereça excelente desempenho, os operadores devem compreender suas limitações inerentes para garantir uma operação segura e eficiente. As principais desvantagens do material estão relacionadas às suas propriedades físicas e à complexidade da manutenção. Reconhecer esses desafios é o primeiro passo para implementar soluções modernas que os atenuem.

Envelhecimento e fragilidade do material

O grafite é um material cerâmico. Isso lhe confere uma fantástica resistência química, mas também o torna inerentemente quebradiço. Ao contrário dos metais, que podem dobrar ou deformar sob tensão, o grafite pode fraturar. Essa fragilidade torna-se uma preocupação mais significativa à medida que o material envelhece. As resinas fenólicas usadas para impregnar o grafite degradam-se com o tempo devido aos ciclos térmicos e ao estresse operacional contínuo.

Esse processo de envelhecimento reduz a resistência do material e o torna mais suscetível a danos. Uma unidade operada corretamente pode ter uma vida útil superior a 15-20 anos. No entanto, uma vida útil inferior a oito anos geralmente indica que materiais ou projetos alternativos devem ser considerados. A falha mais comum é a quebra do tubo, que resulta de uma combinação do envelhecimento da resina e da fadiga causada pelas vibrações operacionais.

Desafios de manutenção e reparo

A natureza quebradiça do grafite complica os procedimentos de manutenção e reparo. Os métodos tradicionais de reparo costumam ser difíceis, demorados e exigem conhecimento especializado.

Reparar um tubo danificado em um projeto convencional de tubo cimentado é uma tarefa complexa. Frequentemente, envolve o envio da unidade inteira de volta ao fabricante, resultando em longos períodos de inatividade e perdas significativas de produção. 🚧

Inspeções regulares são essenciais para identificar problemas potenciais antes que eles levem a falhas catastróficas. As equipes de manutenção devem procurar sinais específicos de degradação do material.

| Problema comum | Descrição |

|---|---|

| Incrustações e descamação | O acúmulo de materiais nas superfícies dos tubos reduz a eficiência térmica e pode obstruir o fluxo. |

| Vazamentos e rachaduras nos tubos | Causados por fadiga ou choque térmico, esses defeitos podem levar à contaminação cruzada de fluidos. |

| Erosão | O desgaste mecânico reduz a espessura das paredes dos tubos, especialmente em áreas com alta turbulência do fluido. |

| Danos mecânicos | Impactos físicos podem causar amassados ou deformações, levando à falha da vedação ou à má distribuição do fluido. |

Além das inspeções visuais, os operadores também devem estar atentos a sinais sensoriais que possam indicar um problema. Esses sinais podem sinalizar um trocador de calor comprometido que requer atenção imediata.

Ruídos incomunsSons de chocalho ou estalos podem indicar rachaduras ou tensão causada pela expansão térmica.

Odores estranhosCheiros desagradáveis, como o de formaldeído, podem indicar a degradação da resina.

Corrosão visívelDescoloração ou corrosão em componentes metálicos conectados podem indicar um vazamento.

Queda de desempenhoCiclos de aquecimento mais longos ou a incapacidade de atingir as temperaturas desejadas sugerem uma eficiência reduzida, possivelmente devido a incrustações ou vazamentos internos.

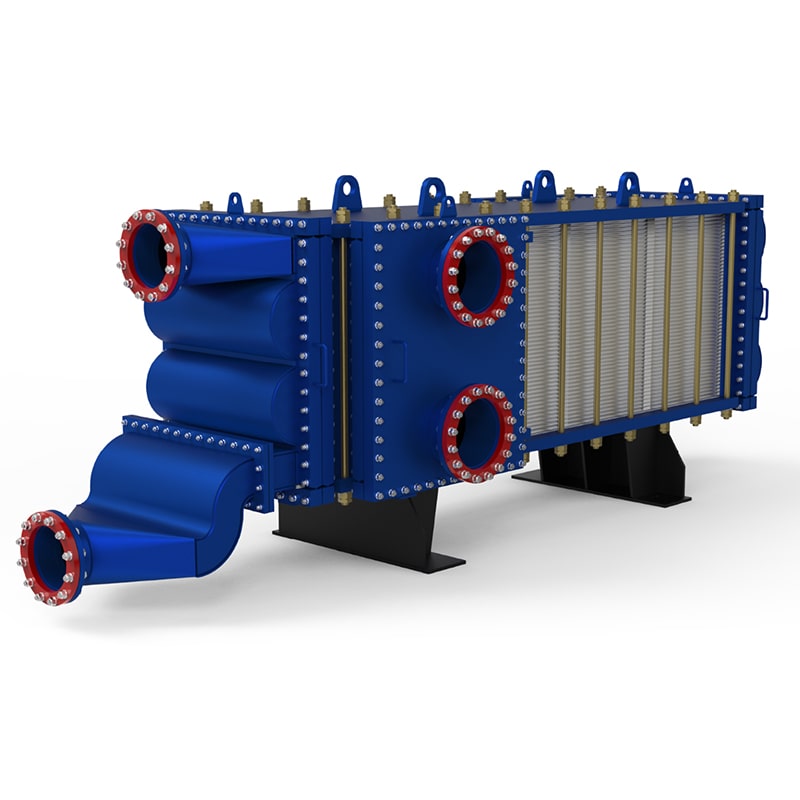

Inovações no projeto moderno de trocadores de calor

Engenheiros desenvolveram novos projetos para superar as limitações tradicionais dos blocos de carbono.trocadores de calorEsses avanços visam aprimorar a confiabilidade, simplificar a manutenção e prolongar a vida útil dos equipamentos. Inovações recentes em padrões de fluxo e sistemas de controle podem melhorar a eficiência energética em 15 a 30% em comparação com projetos mais antigos, resultando em economias significativas nos custos operacionais.

Tecnologia avançada de vedação com anéis O

Os projetos modernos substituem os tubos cimentados por um sistema avançado de vedação com anéis de borracha. Essa tecnologia representa um grande avanço na prevenção de vazamentos e na simplificação dos reparos. Nesses sistemas, cada tubo de grafite é selado individualmente com um anel de borracha de alto desempenho.

A elasticidade do anel de vedação mantém uma vedação robusta e à prova de vazamentos, mesmo com pequenos movimentos causados por vibração ou variações de temperatura. Essa é uma vantagem significativa em relação às vedações rígidas tradicionais, que podem falhar sob condições operacionais severas.

A escolha do material do anel de vedação é crucial para garantir a compatibilidade química e o desempenho a longo prazo. Para aplicações altamente corrosivas, os fabricantes utilizam materiais especializados.

Esses materiais garantem que a vedação mantenha sua integridade, evitando vazamentos e paradas dispendiosas.

Substituição simplificada de tubos no local

A adoção de vedações com anéis de borracha facilita muito a manutenção. Como os tubos não são fixados permanentemente ao bloco, um tubo danificado pode ser substituído individualmente. Essa inovação transforma um grande reparo em uma tarefa de manutenção de rotina.

Os técnicos podem realizar a substituição diretamente no local, um processo que geralmente leva de algumas horas a alguns dias. Isso elimina a necessidade de enviar toda a unidade de volta ao fabricante. Os benefícios desse processo simplificado são substanciais, proporcionando um rápido retorno do investimento. Estudos de caso mostram que os projetos modernos podem levar a um aumento de 6 vezes no tempo médio entre vazamentos de tubos e proporcionar uma economia anual de mais de US$ 2 milhões devido à redução da manutenção e à prevenção de perdas de produção.

Alternativas de materiais de alto desempenho

Embora os designs modernos de grafite ofereçam melhorias significativas, algumas aplicações exigem desempenho ainda maior. Engenheiros desenvolveram materiais alternativos para os tubos que podem ser integrados em trocadores de calor de bloco de carbono. Esses materiais proporcionam propriedades especializadas para as condições de processo mais extremas.

Carboneto de silício (SiC) para resistência universal

O carboneto de silício (SiC) representa uma melhoria significativa para os tubos de trocadores de calor. Oferece resistência química praticamente universal e excelente resistência mecânica. O SiC é um dos materiais mais duros disponíveis, superado apenas pelo diamante e pelo carboneto de boro. Essa dureza extrema proporciona excelente resistência à erosão e ao desgaste.

Uma das principais vantagens do SiC é sua capacidade de resistir a produtos químicos que atacam outros materiais. É a única cerâmica que não é corroída pelo ácido fluorídrico, uma substância notoriamente agressiva.

Embora os tubos de SiC sejam mais caros que os de grafite, sua durabilidade superior pode justificar o custo em aplicações exigentes. Sua excepcional resistência ao choque térmico permite que suportem mudanças rápidas de temperatura sem fraturar.

| Meio Corrosivo | Temperatura | Taxa de corrosão (mm/ano) |

|---|---|---|

| Ácido fluorídrico a 54% | 25°C (77°F) | 0,0002 |

| 10% de HF e ácido nítrico | 120°C (248°F) | 0,0040 |

Essa combinação de propriedades torna o SiC uma escolha ideal para processos onde a confiabilidade é fundamental. Outros metais de alto desempenho, como o titânio e o Hastelloy, também oferecem excelente resistência à corrosão, mas podem não igualar o desempenho do SiC em um espectro químico tão amplo.

Compósitos PPS-GR para maior ductilidade

O PPS-GR é um material compósito inovador que aborda a principal fragilidade do grafite. Este material combina sulfeto de polifenileno (PPS) com grafite especial (GR). O tubo compósito resultante mantém um bom desempenho térmico e resistência química, ao mesmo tempo que adquire uma ductilidade significativa.

A matriz polimérica de PPS torna os tubos menos frágeis e mais resistentes a choques mecânicos e vibrações. Essa maior resistência reduz o risco de quebra dos tubos durante a operação ou manutenção. Os tubos de PPS-GR podem operar continuamente a temperaturas de até 220 °C (425 °F), tornando-os adequados para diversas aplicações em processos químicos. Esse material oferece uma alternativa robusta e confiável para ambientes onde o risco de danos mecânicos é uma preocupação.

Os projetos tradicionais de trocadores de calor de bloco de carbono enfrentam limitações devido ao envelhecimento do material e à dificuldade de manutenção. Inovações modernas, como vedações de anel O e materiais avançados, aumentam a confiabilidade e simplificam os reparos. Esses avanços estão alinhados com as tendências da indústria em direção a equipamentos de alta eficiência, tornando o trocador de calor de bloco de carbono uma solução mais robusta e econômica para aplicações exigentes.

Perguntas frequentes

Qual é o principal benefício de um trocador de calor de bloco de carbono?

Seu material de grafite oferece excelente resistência à corrosão contra produtos químicos agressivos. Essa propriedade o torna ideal para processos industriais severos, onde os metais frequentemente falham.

Há alguma desvantagem em usar grafite?

Sim, o grafite é quebradiço e pode fraturar sob tensão. O material também envelhece com o tempo, o que pode reduzir sua resistência e gerar dificuldades de manutenção.

Como os projetos modernos melhoram a confiabilidade?

Os novos modelos utilizam anéis de vedação em vez de cimento. Essa tecnologia simplifica a substituição dos tubos e cria uma vedação mais durável e à prova de vazamentos, para um melhor desempenho operacional.