Explorando a função das juntas de trocadores de calor de placas em 2025

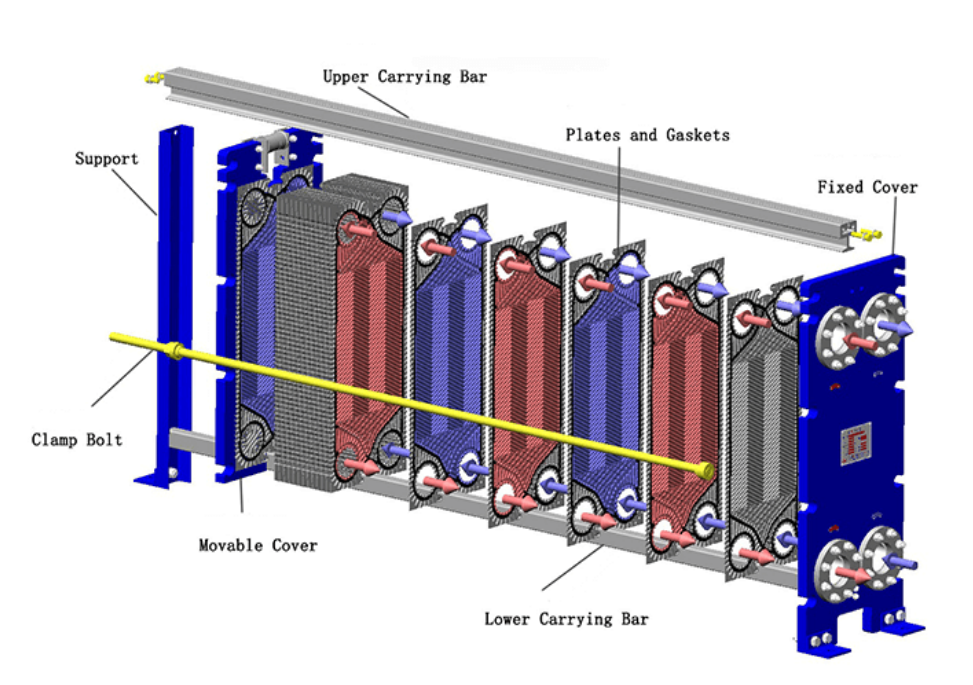

Juntas de trocadores de calor de placas: como funcionam

Selagem e prevenção de vazamentos

Juntas de trocadores de calor de placascriam uma vedação firme entre as placas metálicas. Essa vedação impede que fluidos escapem do sistema. Engenheiros projetam essas juntas para suportar altas temperaturas e produtos químicos agressivos. Em 2025, as indústrias exigirão ainda mais confiabilidade desses componentes.

Uma vedação confiável protege o equipamento e reduz o tempo de inatividade. Os operadores inspecionam as juntas regularmente para garantir que permaneçam intactas. Quando uma junta falha, vazamentos podem causar contaminação ou perda de produto. Os fabricantes utilizam materiais avançados para melhorar o desempenho da vedação e prolongar a vida útil.

Manutenção do controle de pressão e fluxo

As juntas do trocador de calor de placas ajudam a manter a pressão estável dentro do sistema. Cada junta direciona os fluidos por canais específicos. Este design garante que os fluidos quentes e frios não se misturem.

·A pressão consistente proporciona uma transferência de calor eficiente.

·O controle de fluxo adequado evita sobrecargas do sistema.

Técnicos monitoram os níveis de pressão para detectar sinais precoces de desgaste da junta. Em instalações modernas, sensores fornecem feedback em tempo real sobre pressão e vazão. Essas inovações permitem que os operadores respondam rapidamente a quaisquer alterações.

| Função | Impacto no Sistema | Método de monitoramento |

|---|---|---|

| Controle de pressão | Evita picos de energia | Sensores, medidores |

| Direção do fluxo | Evita contaminação cruzada | Inspeção visual |

Melhorando a eficiência da transferência de calor

As juntas do trocador de calor de placas desempenham um papel fundamental na maximização da transferência de calor. Elas mantêm os fluidos separados e permitem que as placas troquem energia térmica.

Juntas eficientes reduzem o consumo de energia e os custos operacionais. Engenheiros selecionam projetos de juntas que minimizam a resistência térmica. Em 2025, novos materiais e formatos melhoram o contato entre as placas. Esses avanços aumentam a eficiência geral do sistema. Os operadores escolhem as juntas com base nas necessidades específicas de cada aplicação. Instalação e manutenção adequadas garantem o melhor desempenho dos trocadores de calor.

Juntas de trocadores de calor de placas: materiais e design em 2025

Materiais comuns usados

Os fabricantes selecionam materiais para juntas de trocadores de calor de placas com base na durabilidade e resistência a ambientes agressivos. Em 2025, os materiais mais comuns incluem:

·Borracha nitrílica (NBR): Oferece forte resistência a óleo e água.

·Monômero de etileno propileno dieno (EPDM): Suporta altas temperaturas e produtos químicos.

·Fluoroelastômero (FKM): Resiste a produtos químicos agressivos e calor extremo.

·Silicone: Proporciona flexibilidade e estabilidade em aplicações alimentícias e farmacêuticas.

Esses materiais ajudam as juntas a manter sua forma e função sob pressão.

Seleção de materiais para demandas industriais

Engenheiros adaptam os materiais das juntas às necessidades específicas de cada setor. Por exemplo, plantas de processamento de alimentos exigem materiais que atendam a rigorosos padrões de higiene. Plantas químicas precisam de juntas que resistam a fluidos corrosivos. Os operadores consideram fatores como:

| Indústria | Requisito principal | Material preferido |

|---|---|---|

| Alimentos e bebidas | Higiene, flexibilidade | Silicone, EPDM |

| Químico | Resistência química | FKM, EPDM |

| Petróleo e Gás | Resistência ao óleo | NBR, FKM |

Avanços tecnológicos no design de juntas

Em 2025, novas tecnologias aprimoram o desempenho das juntas. Os fabricantes utilizam o design auxiliado por computador (CAD) para criar formatos precisos de juntas. Métodos avançados de fabricação, como a impressão 3D, permitem designs personalizados que se adaptam a sistemas únicos. Algumas juntas agora contam com sensores incorporados que monitoram a temperatura e a pressão em tempo real. Essas inovações ajudam os operadores a detectar problemas precocemente e a manter uma operação eficiente.

Juntas de trocadores de calor de placas: aplicações e benefícios

Principais usos industriais

Juntas de trocadores de calor de placassuportam diversos setores. Plantas químicas utilizam essas juntas para separar fluidos perigosos. Fábricas de alimentos e bebidas dependem delas para manter a higiene e prevenir a contaminação. Usinas de geração de energia dependem de juntas de trocadores de calor a placas para regular a temperatura e melhorar a eficiência energética. Estações de tratamento de água também se beneficiam de sua capacidade de lidar com líquidos corrosivos. Operadores desses setores escolhem juntas com base nas demandas de cada processo.

Benefícios de eficiência, manutenção e segurança

As juntas do trocador de calor a placas aumentam a eficiência do sistema, reduzindo a perda de energia. Elas ajudam a manter o fluxo ideal e o controle da temperatura. A inspeção e a substituição regulares das juntas reduzem o risco de vazamentos e falhas no equipamento.

·A segurança aprimorada protege os trabalhadores e o meio ambiente.

·Custos de manutenção mais baixos são resultado de materiais de vedação duráveis.

Os técnicos usam ferramentas de monitoramento para monitorar o desempenho das juntas. A detecção rápida de desgaste ou danos evita paradas dispendiosas.

| Beneficiar | Descrição |

|---|---|

| Eficiência | Reduz o consumo de energia |

| Manutenção | Prolonga a vida útil do equipamento |

| Segurança | Evita vazamentos e contaminação |

Inovações e Tendências Futuras

Em 2025, os fabricantes lançarão juntas inteligentes com sensores incorporados. Esses sensores fornecem dados em tempo real sobre temperatura e pressão. Os engenheiros usam essas informações para otimizar o desempenho do sistema.

As tendências futuras incluem materiais ecológicos e técnicas avançadas de fabricação.

Pesquisadores desenvolvem juntas que duram mais e são mais resistentes a produtos químicos. A indústria espera mais melhorias em automação e manutenção preditiva.

·As juntas do trocador de calor de placas dão suporte ao desempenho industrial, garantindo uma operação confiável.

·Avanços recentes melhoram a eficiência e a segurança em 2025.

·A seleção adequada e a manutenção de rotina prolongam a vida útil do equipamento.

A tecnologia de junta inteligente ajuda os operadores a detectar problemas precocemente e otimizar a confiabilidade do sistema.

Perguntas frequentes

O que causa falha nas juntas do trocador de calor de placas?

Falhas nas juntas geralmente resultam de ataque químico, temperaturas extremas ou instalação inadequada. Inspeções regulares ajudam a identificar sinais precoces de desgaste ou danos.

Com que frequência os operadores devem substituir as juntas?

Os intervalos de substituição dependem das condições operacionais e do tipo de material. A maioria das instalações programa inspeções a cada 6 a 12 meses.

As juntas inteligentes podem reduzir os custos de manutenção?

Sim. Juntas inteligentes com sensores incorporados fornecem dados em tempo real. Os operadores usam essas informações para agendar a manutenção somente quando necessário, economizando tempo e dinheiro. 🛠️