Como os trocadores de calor padrão impulsionam o desempenho industrial

A gestão térmica eficiente permite um desempenho industrial superior.trocador de calor de troca padrãoÉ essencial para otimizar o consumo de energia, reduzir custos e aumentar a confiabilidade. Com o potencial de calor residual industrial na UE e no Reino Unido estimado em 221,32 TWh/ano, a implementação adequada de um trocador de calor padrão melhora diretamente a estabilidade do processo e fortalece os resultados financeiros.

O que é um trocador de calor padrão e como ele funciona?

Um padrãopermutador de calorÉ um dispositivo projetado para transferir energia térmica de um fluido para outro sem permitir que se misturem. Seu funcionamento baseia-se em princípios termodinâmicos fundamentais para controlar as temperaturas do processo de forma eficiente.

O princípio fundamental da transferência de calor eficiente

A transferência de calor é regida pelas leis da termodinâmica. A Primeira Lei afirma que a energia é sempre conservada, enquanto a Segunda Lei determina que o calor flui naturalmente de uma substância mais quente para uma mais fria. Um trocador de calor facilita esse fluxo natural. Esse processo ocorre por meio de três mecanismos principais:

·Condução:O calor se propaga por contato físico direto.

·Convecção:O calor se propaga através do movimento de fluidos (líquidos ou gases).

·Radiação:O calor é transferido por meio de ondas eletromagnéticas.

Dentro do trocador de calor, uma barreira condutora, como uma placa de metal ou a parede de um tubo, separa os dois fluidos. O sistema maximiza a área de superfície para acelerar a transferência, permitindo que um fluido aqueça enquanto o outro esfria em um ciclo controlado e contínuo.

Seu papel nos processos industriais de aquecimento e resfriamento

Em ambientes industriais, um trocador de calor padrão desempenha as funções críticas de aquecimento e resfriamento. O controle preciso da temperatura é essencial para a eficiência do processo, a qualidade do produto e a segurança operacional. Para aplicações de aquecimento, o dispositivo utiliza um fluido quente, como vapor ou óleo térmico, para elevar a temperatura de um fluido de processo. Exemplos comuns incluem:

• Fluidos de aquecimento para vasos encamisados, tanques e reatores

• Fornecer energia a equipamentos como secadores, extrusoras e fornos.

• Pré-aquecimento de líquidos e gases para etapas subsequentes do processo

Por outro lado, o trocador de calor também remove o excesso de calor. Ele utiliza um fluido refrigerante, como água ou ar, para reduzir a temperatura dos fluidos de processo quentes, evitando o superaquecimento do equipamento e garantindo condições operacionais estáveis. Essa dupla capacidade o torna uma ferramenta indispensável para o gerenciamento térmico em inúmeros setores industriais.

Principais tipos de trocadores de calor padrão na indústria

As indústrias dependem de diversos tipos de trocadores de calor padrão para atender às suas variadas necessidades de gerenciamento térmico. Cada modelo oferece vantagens exclusivas para aplicações específicas, desde processamento pesado até resfriamento de precisão. Compreender esses tipos principais ajuda na seleção do equipamento certo para um desempenho ideal.

Trocadores de calor de casco e tubo

O trocador de calor casco-e-tubo é um equipamento essencial em indústrias pesadas como a de petróleo e gás. Sua construção robusta, frequentemente utilizando materiais como aço carbono ou aço inoxidável, o torna ideal para serviços de alta pressão e alta temperatura. Este projeto segue os rigorosos padrões de confiabilidade da TEMA. Aplicações comuns incluem:

• Pré-aquecimento do petróleo bruto antes do processo de refino.

• Resfriar e condensar o gás de volta ao estado líquido.

• Desempenha funções críticas em plantas petroquímicas e refinarias.

Trocadores de calor de placas e molduras

UMtrocador de calor de placas e moldurasOferece alta eficiência térmica em um formato compacto. Este projeto utiliza uma série de placas corrugadas para criar fluxo turbulento, maximizando a transferência de calor. Sua natureza modular permite fácil limpeza e escalabilidade, tornando-o uma escolha preferencial na indústria de alimentos e bebidas para aplicações como processamento de leite e resfriamento em padarias. O tamanho reduzido deste trocador de calor padrão economiza espaço valioso na planta, ao mesmo tempo que oferece desempenho superior.

Trocadores de calor resfriados a ar

Os trocadores de calor refrigerados a ar oferecem uma solução de resfriamento confiável, utilizando o ar ambiente em vez de água. Isso os torna essenciais em regiões com escassez hídrica e em operações ambientalmente sensíveis. São amplamente utilizados em setores exigentes, como geração de energia, petroquímica e petróleo e gás. Os principais benefícios incluem significativa conservação de água, redução dos custos operacionais e maior segurança operacional, eliminando riscos relacionados à água.

Como um trocador de calor padrão aumenta o desempenho

Um padrãopermutador de caloré mais do que apenas um equipamento; é um ativo estratégico que melhora diretamente o desempenho industrial. Sua implementação impulsiona melhorias em três áreas críticas: consumo de energia, estabilidade do processo e longevidade do equipamento. Ao otimizar a gestão térmica, as instalações obtêm vantagens operacionais e financeiras significativas.

Aumentar a eficiência energética e reduzir custos

Um dos impactos mais imediatos de um trocador de calor é sua capacidade de reduzir drasticamente o consumo de energia. Os processos industriais geram grandes quantidades de calor residual. Em vez de liberar essa valiosa energia térmica na atmosfera, um trocador de calor a captura e a reaproveita. Essa energia reciclada pode pré-aquecer os fluidos de entrada, reduzindo o combustível ou a eletricidade necessários para os sistemas de aquecimento primários. Essa recuperação direta de energia se traduz em economia substancial de custos.

Os modelos de alta eficiência podem proporcionar retornos notáveis, tornando-os um investimento de capital inteligente. O potencial de economia costuma ser significativo, com um período de retorno rápido.

| Métrica | Valor |

|---|---|

| Economia de energia | Até 70% |

| Período de retorno do investimento | ~2 anos |

Um projeto de modernização no mundo real ilustra essas economias de forma contundente. Ao modernizar os trocadores de calor primário e secundário de um oxidante catalítico, uma instalação alcançou resultados transformadores.

Antes da reforma:O oxidante precisava de até seis horas para aquecer, o que custava à fábrica aproximadamente US$ 266 por partida.

Após a reforma:O tempo de aquecimento foi reduzido para apenas uma hora.

Redução de custos:A empresa economizou cerca de US$ 230 por startup, acumulando atéRedução de custos operacionais anuais de US$ 30.000.

Benefícios adicionais:A modernização também reduziu o tempo de inatividade da fábrica e aumentou a produção dos trabalhadores.

Aprimoramento do controle de processos e da qualidade do produto

O controle preciso da temperatura é fundamental para alcançar uma qualidade consistente do produto. Muitos processos industriais, especialmente reações químicas, operam de forma otimizada apenas dentro de faixas de temperatura muito estreitas. Um trocador de calor fornece o mecanismo para manter essas condições exatas.

Para reações exotérmicas que geram calor, o trocador remove com segurança o excesso de energia térmica, prevenindo reações descontroladas perigosas e a degradação do produto. Para reações endotérmicas que requerem calor, ele fornece energia a uma taxa controlada. Essa estabilidade é crucial para maximizar o rendimento da reação e minimizar a formação de subprodutos indesejados.

As reações químicas operam com maior eficiência dentro de faixas de temperatura específicas. O calor excessivo pode levar a reações descontroladas ou danos aos equipamentos, enquanto o calor insuficiente pode resultar em reações incompletas e rendimentos menores. Manter esse equilíbrio térmico ideal é crucial para garantir a qualidade do produto, especialmente com materiais sensíveis ao calor.

Esse princípio se estende além das fábricas de produtos químicos, chegando à manufatura avançada, onde o gerenciamento térmico impacta diretamente a integridade e o desempenho do produto final.

• Baterias para veículos elétricos:O controle térmico otimizado garante a aplicação consistente de materiais de interface térmica (TIMs), melhorando o desempenho da bateria e prolongando sua vida útil.

·Eletrônica:Temperaturas estáveis durante a montagem evitam que componentes sensíveis se deformem ou sofram danos, reduzindo defeitos.

• Fabricação em geral:Uma maior adaptabilidade térmica durante a produção resulta em produtos finais mais robustos e confiáveis.

Aumentar o tempo de atividade e a confiabilidade operacional

A falha de equipamentos é uma das principais causas de paradas não planejadas e dispendiosas. O controle inadequado de temperatura contribui significativamente para falhas mecânicas prematuras. Um trocador de calor padrão atua como uma proteção essencial, protegendo a si mesmo e as máquinas conectadas contra os efeitos danosos do estresse térmico.

Operar equipamentos fora da faixa de temperatura recomendada leva a uma série de problemas.

·Superaquecimento:Provoca degradação térmica dos materiais, deterioração do isolamento e falha acelerada do lubrificante, levando ao aumento do atrito e do desgaste.

Choque térmico:Variações bruscas de temperatura podem causar rachaduras ou falhas frágeis em materiais.

• Tensão do sistema:Temperaturas descontroladas obrigam bombas, compressores e outras máquinas a trabalharem mais, consumindo mais energia e apresentando falhas mais rapidamente.

A manutenção adequada do trocador de calor é vital para garantir a proteção de todo o sistema. A limpeza regular previne incrustações e corrosão, que, caso contrário, reduziriam a eficiência e forçariam as máquinas conectadas a compensar. Ao manter o trocador de calor em seu desempenho máximo, os operadores reduzem o estresse em toda a linha de processo. Essa abordagem proativa evita que pequenos problemas se transformem em falhas catastróficas, resultando em menos quebras, um ciclo de vida operacional mais longo para todas as máquinas e tempo de atividade maximizado.

As vantagens estratégicas da utilização de permutadores de calor

Além das operações do dia a dia,trocadores de calorOferecem vantagens estratégicas significativas que fortalecem a competitividade de uma empresa. Proporcionam controle preciso de processos, criam valor a partir de fluxos de resíduos e apoiam iniciativas essenciais de sustentabilidade. Integrar essa tecnologia é uma medida inovadora que traz benefícios em termos de eficiência, redução de custos e responsabilidade corporativa.

Obtenção de um controle preciso da temperatura

Manter temperaturas exatas é crucial para o sucesso industrial. Um trocador de calor padrão proporciona essa precisão por meio de uma combinação de design inteligente e tecnologias de controle avançadas. Esses sistemas garantem que os processos operem dentro de sua faixa térmica ideal, protegendo a qualidade e a consistência do produto. As principais tecnologias que possibilitam esse controle incluem:

• Sensores de temperatura:Esses dispositivos monitoram as condições em tempo real, fornecendo dados críticos aos controladores.

Controladores automatizados:Eles utilizam dados de sensores para regular as taxas de fluxo de fluidos, mantendo as temperaturas dentro de faixas especificadas.

• Sistemas de Fluxo Variável:Esses sistemas ajustam o fluxo de fluido para atender às necessidades variáveis de carga, otimizando o uso de energia.

• Dimensionamento adequado:Um trocador de calor com dimensões corretas garante a diferença de temperatura ideal para uma transferência térmica eficiente.

Captura e reutilização do calor residual

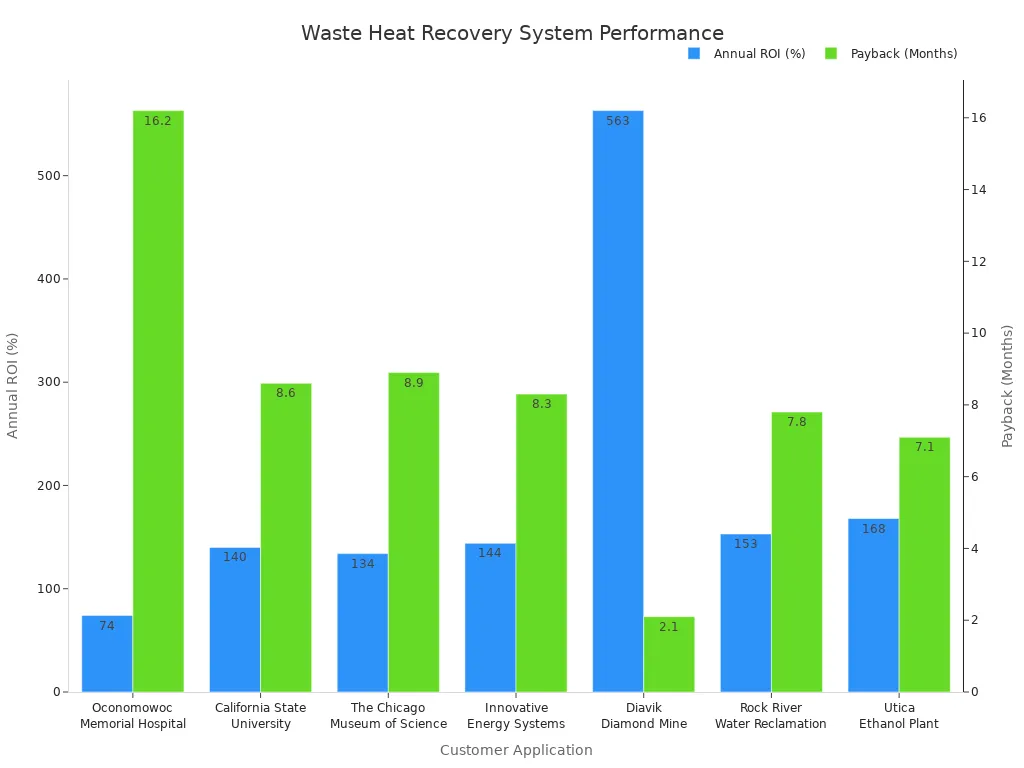

Os processos industriais frequentemente geram enormes quantidades de energia térmica que são simplesmente perdidas para a atmosfera. Os trocadores de calor capturam esse valioso calor residual e o reaproveitam em outras partes da instalação. Essa recuperação de calor residual reduz diretamente a necessidade de fontes primárias de energia, resultando em economia significativa de combustível e um forte retorno sobre o investimento. Estudos de caso de diversos setores demonstram períodos de retorno do investimento rápidos, muitas vezes em menos de um ano.

Apoio às metas ambientais e de sustentabilidade

Ao recuperar o calor residual, as instalações reduzem significativamente o consumo de energia. Essa redução se traduz diretamente em uma menor pegada de carbono, pois menos combustível é queimado e menos gases de efeito estufa são emitidos. Os trocadores de calor também contribuem para a conservação da água. Os modelos com resfriamento a ar, por exemplo, eliminam a necessidade de água nos processos de resfriamento, uma vantagem crucial em regiões com escassez hídrica. A adoção dessa tecnologia ajuda as empresas a atender e superar as regulamentações ambientais, fortalecendo sua reputação como líderes sustentáveis do setor.

Maximizando o desempenho: seleção e manutenção

Obtenção do desempenho ideal a partir de um padrãopermutador de calorRequer seleção criteriosa e manutenção diligente. Esses dois pilares garantem eficiência, confiabilidade e retorno do investimento a longo prazo.

Como escolher o trocador de calor certo para suas necessidades

A escolha do trocador de calor adequado é fundamental para uma gestão térmica eficiente. Uma escolha acertada depende de uma análise minuciosa dos requisitos do processo. Os principais fatores incluem:

• Parâmetros de projeto operacional, como temperaturas e pressões

• Compatibilidade de fluidos e temperaturas de aproximação necessárias

• Espaço disponível para alocação ou área ocupada pelos equipamentos

• Vazões volumétricas e mássicas

• Orçamento total do projeto

A seleção de materiais é especialmente crítica ao lidar com diferentes tipos de fluidos. As propriedades químicas dos fluidos, como os níveis de pH e a presença de cloretos, influenciam diretamente as taxas de corrosão. A escolha do material deve estar alinhada com as exigências da aplicação para garantir a longevidade.

| Tipo de aplicação | Critérios de seleção principais | Exemplos de materiais |

|---|---|---|

| Fluidos Corrosivos | Alta resistência à corrosão | Titânio, Hastelloy |

| Aplicações Moderadas | Equilíbrio entre desempenho e custo | Aço inoxidável (316L) |

| Fluidos não corrosivos | Fatores econômicos | Aço carbono, aço inoxidável 304L |

A importância da manutenção regular.

A manutenção regular preserva o desempenho e prolonga a vida útil de um trocador de calor. Com o tempo, as superfícies internas podem acumular resíduos, uma condição conhecida como incrustação. Os operadores devem ficar atentos a sinais claros de alerta.

Os sinais comuns de incrustação incluem redução da eficiência de transferência de calor, aumento da queda de pressão na unidade, flutuações na temperatura de saída e diminuição da vazão.

Um plano de manutenção proativo evita que esses problemas se agravem. Uma abordagem estruturada garante que o equipamento permaneça em perfeitas condições.

1. Agendar manutenção de rotina:Planeje períodos de inatividade durante fases de baixa produção e encomende as peças necessárias com antecedência.

2. Inspecione quanto a incrustações:Verifique regularmente se há sinais de acúmulo, descamação ou sedimentos tanto no lado do tubo quanto no lado da concha.

3. Monitorar o fluido de transferência de calor:Analise periodicamente amostras de fluidos para avaliar seu estado e prevenir a degradação do sistema.

4. Siga os procedimentos pós-limpeza:Após a limpeza, enxágue bem os produtos químicos, inspecione as juntas e documente todas as ações.

Os trocadores de calor padrão são ativos vitais que impulsionam o desempenho industrial por meio de eficiência energética superior, controle de processos e confiabilidade operacional. Ao reaproveitar a energia térmica, eles proporcionam economia direta de custos e alimentam um mercado global projetado para ultrapassar US$ 32 bilhões. Avaliar os processos para possíveis melhorias é uma etapa crucial para alcançar ganhos de desempenho significativos.

Perguntas frequentes

Qual é o principal benefício de um trocador de calor padrão?

O sistema captura e reutiliza o calor residual para reduzir o consumo de energia e os custos operacionais. Esse processo aumenta a eficiência geral da planta e proporciona um forte retorno sobre o investimento.

Um modelo padrão pode atender às necessidades específicas de um setor?

Sim, os modelos padrão oferecem alta adaptabilidade. Existe uma gama completa de tipos, incluindo com juntas, soldados e brasados, para atender precisamente às diversas necessidades de vários setores.

Com que frequência um trocador de calor deve ser inspecionado?

Os operadores devem realizar inspeções regulares para detectar sinais de incrustação, como redução da eficiência ou queda de pressão. Um plano de manutenção proativo garante o desempenho ideal e evita paradas inesperadas.