Como projetar um trocador de calor de placas

Os trocadores de calor de placas (PHEs) são unidades compactas que consistem em placas finas de metal corrugado empilhadas juntas. Essas placas criam canais alternados para fluidos quentes e frios fluirem. Os fluidos permanecem separados (graças a juntas ou vedações soldadas) e normalmente fluem em modo de contracorrente, maximizando a diferença de temperatura ao longo do comprimento. Como um fluido flui sobre um lado de cada placa e o outro fluido flui no lado oposto, o calor é conduzido através do metal. Este projeto de placa corrugada induz turbulência e produz coeficientes de transferência de calor muito altos, portanto,Trocadores de calor PlateMuitas vezes transferem calor de forma mais eficiente do que os trocadores de calor de casca e tubo.

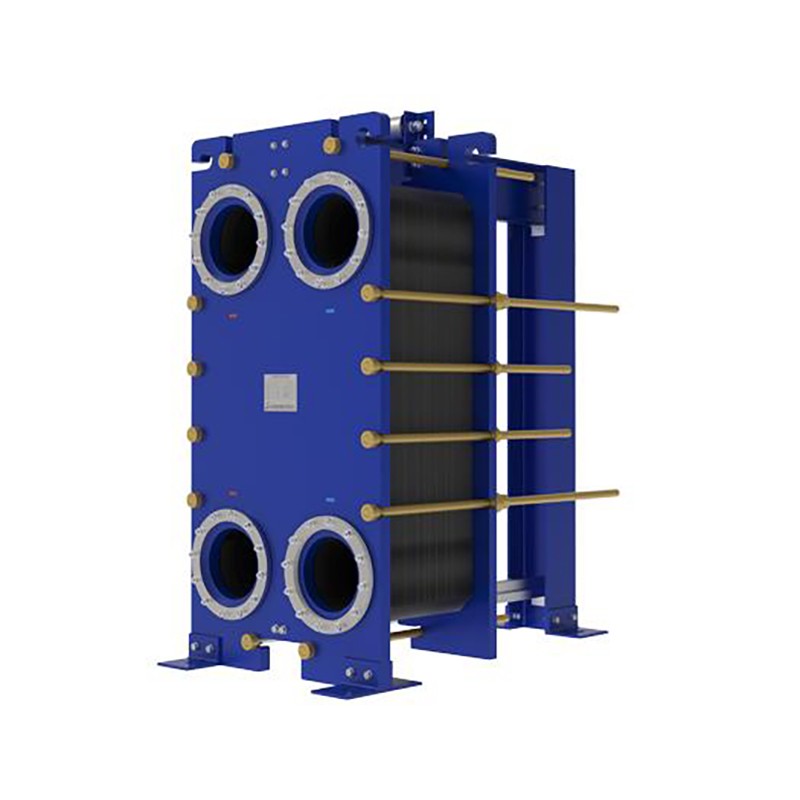

Trocador de calor de placa gasketedUse placas parafusadas e juntas elastoméricas (como mostrado acima) para formar canais selados. O contra-fluxo de fluidos quentes e frios através dessas placas maximiza a transferência térmica.

Cada placa tem uma grande área de superfície e paredes finas, o que significa um fluxo de calor rápido. Em um trocador de calor de placas juntadas, juntas de borracha entre placas direcionam os fluidos para canais alternados. (For em projetos soldados, as placas são seladas por soldagem ou brasagem em vez de juntas.) Em ambos os casos, o fluido quente transfere calor para o material da placa, e a placa transfere-o para o fluido frio do outro lado. Como as correntes frias e quentes fluem em direções opostas (corrente contrária), a diferença de temperatura permanece alta em toda a unidade, resultando em uma transferência de calor muito eficiente.

Passos-chave no projeto de um trocador de calor de placas

Ao projetar um trocador de calor de placas para uma determinada aplicação, os engenheiros seguem várias etapas-chave:

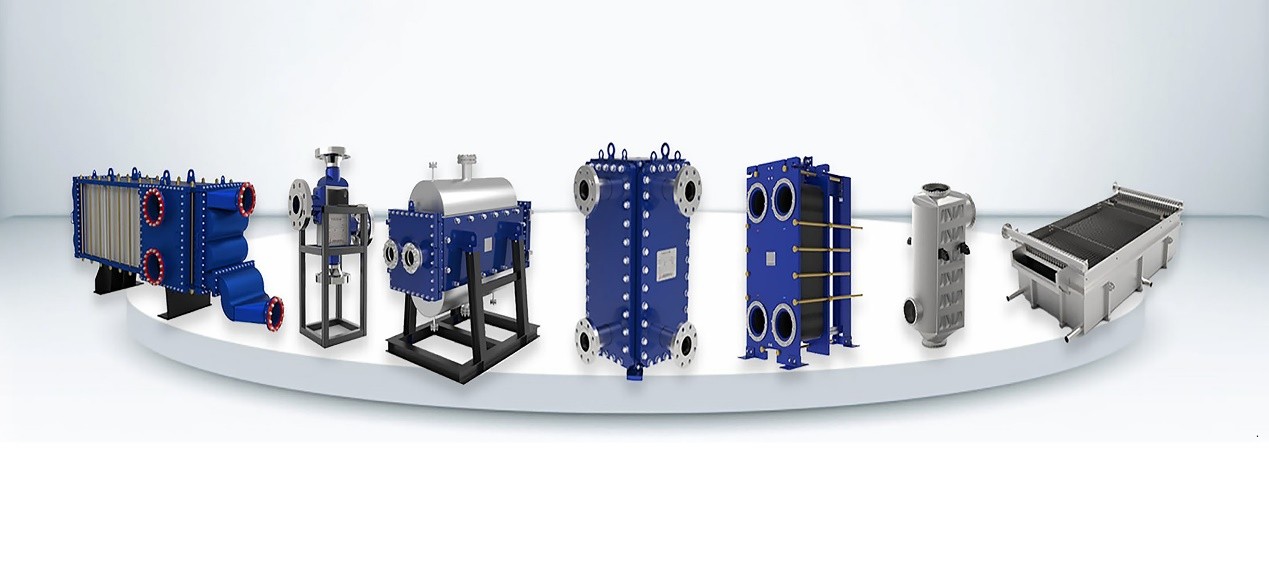

Escolha o tipo de trocador correto. Primeiro, identifique os requisitos: tipo de fluido, temperaturas, taxas de fluxo, pressão, espaço e necessidades de manutenção. Por exemplo, para condições leves e fácil manutenção, um trocador de placas com vedação é comum. Para pressões muito altas ou meios agressivos, podem ser necessários tipos soldados como os trocadores HT-Bloc ou circuitos impressos ou projetos TP (combinação de características de placa e concha). Formas especializadas, como o tipo de solda de grande abertura, são escolhidas para fluidos muito viscosos / carregados de sólidos ou condições extremas.

Calcule a função de calor e a área necessária. Em seguida, determine a carga térmicaQ (geralmente a partir de dados de processo ou mudança de temperatura desejada) e calcular a área de transferência de calor necessária. Usando a equação básica de transferência de calor Q = U × A × Δ T_lm Calcula a áreaA. necessária. aquiU é o coeficiente global de transferência de calor (estimado a partir das propriedades do fluido e das características da placa), eΔ T _ Lm é a diferença de temperatura log média entre os fluidos. mais elevadoU uma área de placa maior ou maior produz uma maior função térmica. Na prática, o número de placas é escolhido de modo que a área total da placa atenda a A = Q / (U × Δ T _ lm).

Estimativa de queda de pressão. À medida que os fluidos fluem através das placas, haverá perdas de fricção. Os designers calculam a queda de pressão em cada lado, usando taxas de fluxo conhecidas, espaçamento de placas e padrões de corrugamento. O fator de atrito e o comprimento do canal entram em uma fórmula de fluxo de fluido para garantir que a queda de pressão resultante seja aceitável para o sistema. Se a queda for muito grande, pode-se adicionar mais placas (aumentando a área) ou alterar a geometria da placa (por exemplo, passagens maiores em um projeto de grande abertura) para reduzir a sufocação.

Escolha materiais e componentes. A escolha do material depende da compatibilidade química e temperatura. Os materiais comuns da placa são aço inoxidável (por exemplo, 316L) para uso geral, ligas de titânio ou níquel para fluidos corrosivos, e ligas especiais para temperaturas muito altas. As juntas (se usadas) devem ser adequadas ao fluido (NBR, EPDM, Viton, etc.) E a temperatura. Nos trocadores soldados (HT-Bloc, TP, wide-gap), não há juntas, o que permite classificações de pressão e temperatura muito altas.

Revise o projeto e teste, se possível. Após um projeto preliminar, a boa prática é simular ou protótipar o trocador para verificar a transferência de calor e a hidráulica. Como um guia observa, "verifique o projeto usando simulação ou teste experimental para garantir ... a taxa de transferência de calor e queda de pressão desejadas ". Ajuste a contagem de placas, configuração ou parâmetros de operação conforme necessário para atingir as metas.

Essas etapas (seleção, dimensionamento térmico, verificação de queda de pressão, seleção de materiais, verificação) garantem um projeto robusto. Ao longo do caminho, referenciar famílias de produtos conhecidas pode ajudar: por exemplo,Trocadores de placas soldadas HT-Bloc Use pacotes de placas totalmente soldadas para serviço de alta pressão;Trocadores de soldagem wide-gap Oferecer canais ampliados para evitar a contaminação por lamas; eTrocadores de circuito impresso Use microcanais ligados por difusão para condições extremas.

Fórmula de projeto: dever térmico e LMTD

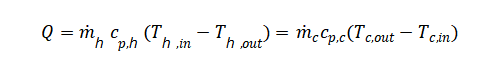

Uma fórmula central no projeto do trocador de calor é o equilíbrio de calor:

Q = ∑ _ h × c _ {p, h} × (T _ {h, in} - T _ {h, out})

= <unk> _ c × c _ {p, c} × (T _ {c, out} - T _ {c, in})

ou

Onde os subscritoreshe, c referindo-se a fluidos quentes e frios. Isso garante o equilíbrio energético: o calor perdido pelo fluido quente é igual ao calor ganho pelo frio.

Outra equação chave é a equação de transferência de calor:

Q = U × A × Δ T_lm

aqui U (coeficiente global de transferência de calor) representa a condutividade térmica do trocador de placas (depende da convecção do fluido, do material da placa e da incrustação),A.é a área de superfície total das placas, eΔ T _ Lm é a diferença de temperatura média logarítmica entre correntes quentes e frias. A fórmula LMTD explica o fato de que a diferença de temperatura muda ao longo do trocador. Em termos simples, um primeiro cálculo Δ T _ lm = (Δ T1 - Δ T2) / ln (Δ T1 / Δ T2),OndeΔ T1 E entãoT2 as diferenças de temperatura nas duas extremidades.

comQconhecido e uma estimativa deUA área necessária éA = Q / (U × Δ T _ lm) . Os designers geralmente iteram: assumir um padrão de placa ou material para estimarU(que pode variar de alguns milhares até 7000 W / m2 · K para PHEs líquido-líquido), calcularA. , então escolha uma contagem de placas de tal forma que a soma das áreas de placas atendaA. . Pode-se também utilizar métodos de eficácia NTU para dimensionamento mais complexo, mas oU × A × Δ T _ lm A abordagem é um ponto de partida comum.

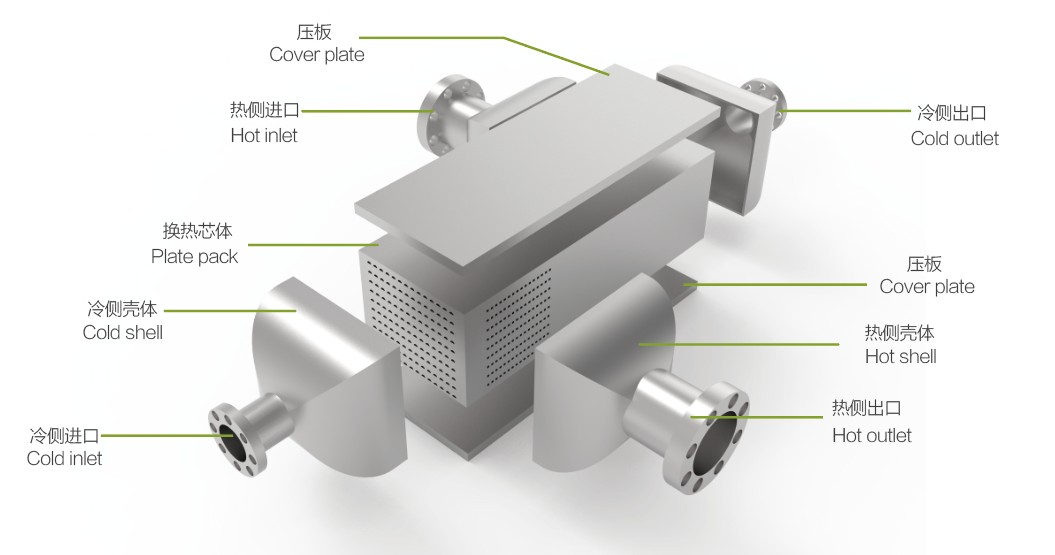

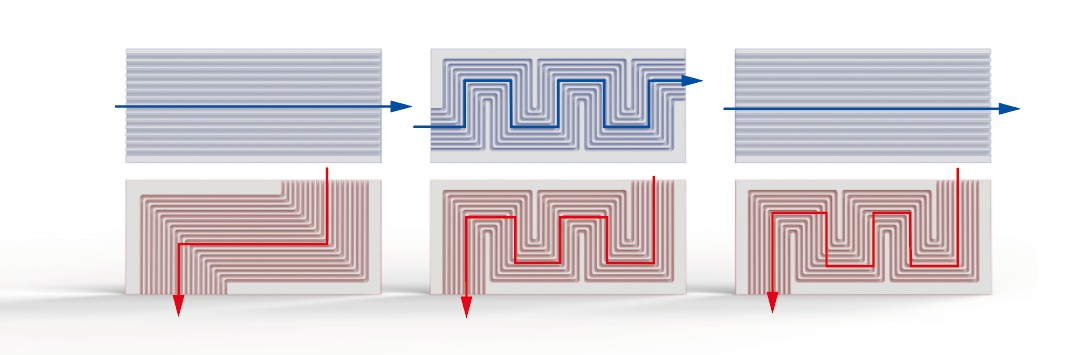

Os trocadores de calor de circuito impresso dependem de placas de microcanais (mostradas acima). Cada placa é gravada com canais estreitos (fluxos azuis e vermelhos) para criar uma enorme área de superfície em um volume compacto. A transferência total de calor segueQ = U × A × Δ T_lm Assim, o seu grandeA./ volume e altoU Dê um desempenho excelente.

Aplicações da indústria e considerações de design

Os trocadores de placas são usados em muitas indústrias. Cada aplicação tem suas próprias exigências:

Processamento Químico:

As plantas químicas geralmente lidam com fluidos corrosivos ou tóxicos e podem exigir altas pressões ou temperaturas. Os projetos aqui favorecem PHEs soldados (sem juntas a vazamento) feitos de ligas especiais. Por exemplo, um trocador totalmente soldado HT-Bloc combina a eficiência da placa com a resistência da concha e do tubo, permitindo o serviço em ciclos químicos adversos. Os canais de fluxo podem precisar ser ligeiramente maiores que ultra-estreitos para evitar a contaminação de catalisadores ou sólidos suspensos. Materiais como Hastelloy ou Titânio são comuns. A facilidade de limpeza é importante - muitos processos permitem a limpeza no local (CIP) - de modo que os projetos abertos (quadros parafusados) podem ser usados para manutenção.

HVAC (Aquecimento / Ventilação / AC)

Os sistemas de HVAC normalmente envolvem aquecimento ou resfriamento de água e ciclos de glicol a pressões moderadas. Aqui,Trocadores de placas Eles são muito comuns devido ao seu baixo custo e fácil manutenção. Eles se destacam na recuperação de energia e em funções de chiller / condensador. A ênfase do design é maximizar a eficiência em um espaço limitado. Como os fluidos são relativamente limpos, as placas estreitas (alta corrugada) podem ser usadas para a transferência máxima de calor. As juntas permitem uma desmontagem simples para limpeza ou adição de placas se a capacidade precisar de mudar. Os materiais típicos são aço inoxidável (316L) e elastômeros de junta padrão. As classificações de pressão em HVAC são modestas (muitas vezes < 20 bar), por isso, as unidades de vedação padrão são suficientes.

Geração de Energia:

As usinas elétricas (fósseis ou nucleares) têm fluxos de alta temperatura e alta pressão (vapor, fluidos supercríticos). Os trocadores de calor de circuito impresso (PCHEs) foram desenvolvidos pela primeira vez para o uso nuclear e de GNL e agora encontram uso em ciclos de energia.PCHÃOAs placas de microcanais têm ligação por difusão em um bloco sólido, dando resistência excepcional e passagens minúsculas e de alta eficiência. Eles podem operar até ~ 1000 bar e 900 ° C, muito além dos PHEs normais. Em aplicações de potência menos extrema (por exemplo, Aquecimento de água de alimentação da caldeira), trocadores de placas soldadas, como os tipos TP, combinam compacidade com robustez. Estes podem ter conchas abertas para manutenção e permitir quedas de pressão que são aceitáveis para o ciclo. Em todos os casos, a limpeza é crítica (sem vazamentos), por isso são escolhidos projetos totalmente soldados ou ligados por difusão.

Alimentos e bebidas:

A indústria alimentar precisa de trocadores que sejam higiênicos e fáceis de limpar. Os PHEs com vedação são amplamente utilizados para a pasteurização de leite, mosto na fabricação de cerveja e aquecimento / resfriamento de sucos. As placas são muitas vezes de aço inoxidável (às vezes 316L) com juntas aprovadas pela FDA. Muitas unidades são construídas em quadros abertos para que as placas possam ser lavadas ou substituídas para limpeza. Para produtos com partículas (p. ex., sucos de frutas pulposas, suco de cana-de - açúcar),Trocadores de Placas Wide-gap São utilizados. Estes têm canais de fluxo ampliados que toleram peças sólidas sem entupimento. Os projetos de grande abertura ainda são soldados e pressionados, mas sua forma de canal evita "zonas mortas" e bloqueios. O objetivo é manuseio suave (para evitar cisalhamento do produto), ao mesmo tempo em que atende a um controle rigoroso de temperatura. Muitas vezes, os sistemas CIP (clean-in - place) são integrados, e a corrugada da placa pode ser mais suave.

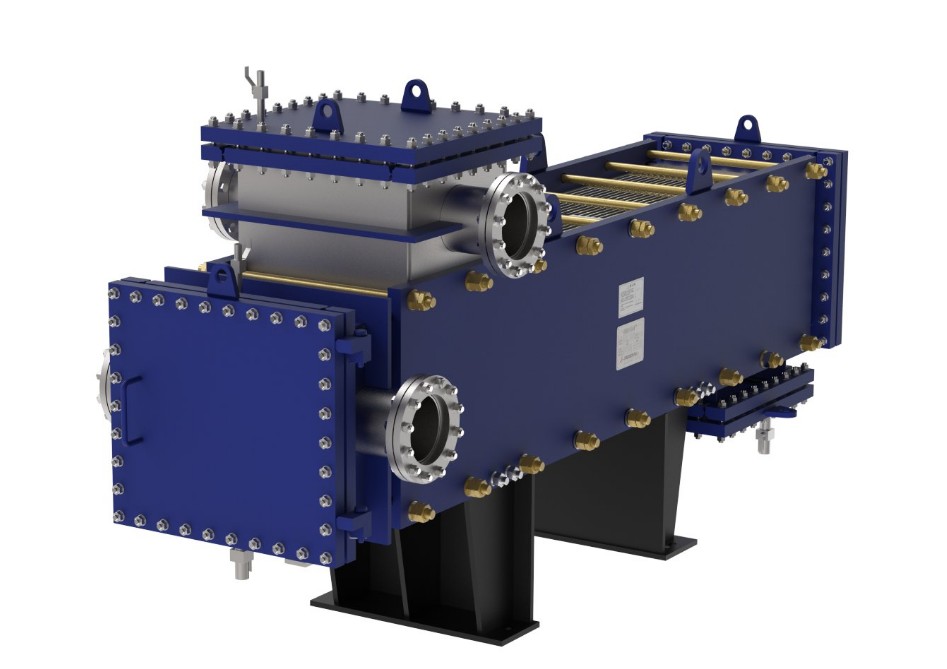

Os trocadores de calor de placa soldada de grande abertura (como a unidade azul acima) lidam com fluidos viscosos ou carregados de partículas. Grandes canais evitam o entupimento, enquanto o design da placa ondulada mantém alta eficiência térmica.

Além desses exemplos, quase todas as indústrias, desde petroquímicos até farmacêuticos, usam trocadores de placas de alguma forma. Os principais requisitos variam de acordo com o setor: plantas químicas resistência à corrosão por estresse e classificação de pressão, HVAC foca em compacidade e facilidade de serviço, usinas de energia em desempenho térmico e pressão, e alimentos / bebidas em higiene e resistência à incrustação. Compreendendo as exigências da aplicação, os designers escolhem a geometria da placa, o método de vedação, o material e a configuração geral.

Conclusão

O projeto de um trocador de calor de placas requer uma compreensão clara dos princípios de transferência de calor e das necessidades específicas do processo. Comece com o básico: um trocador de placas funciona contrafluindo fluidos quentes e frios sobre placas alternadas, alcançando uma troca de calor muito eficiente. Em seguida, siga etapas sistemáticas: selecione o tipo (juncado, soldado, circuito impresso, etc.), Calcule o trabalho térmico e a área necessária, certifique-se de que as quedas de pressão sejam aceitáveis, escolha de materiais compatíveis e verifique o design.

Diferentes indústrias orientarão as escolhas: por exemplo, os trocadores de placas soldadas HT-Bloc combinam eficiência de placas com tenacidade de alta pressão, enquanto os trocadores de placas Wide-Gap se destacam em aplicações de alimentos ou mineração com sólidos, e os PCHEs oferecem soluções compactas para usinas elétricas. Ao misturar esses princípios de projeto com o tipo de produto e materiais apropriados, os engenheiros garantem que cada trocador de calor de placa funcione de forma confiável no serviço pretendido.

Se precisar de mais consulta e discussão, sinta-se à vontade para Contacte-nos.

E-mail: info@shphe.com

WhatsApp / celular: 86 15 201818405