Solução de trocador de calor de placas para a indústria metalúrgica

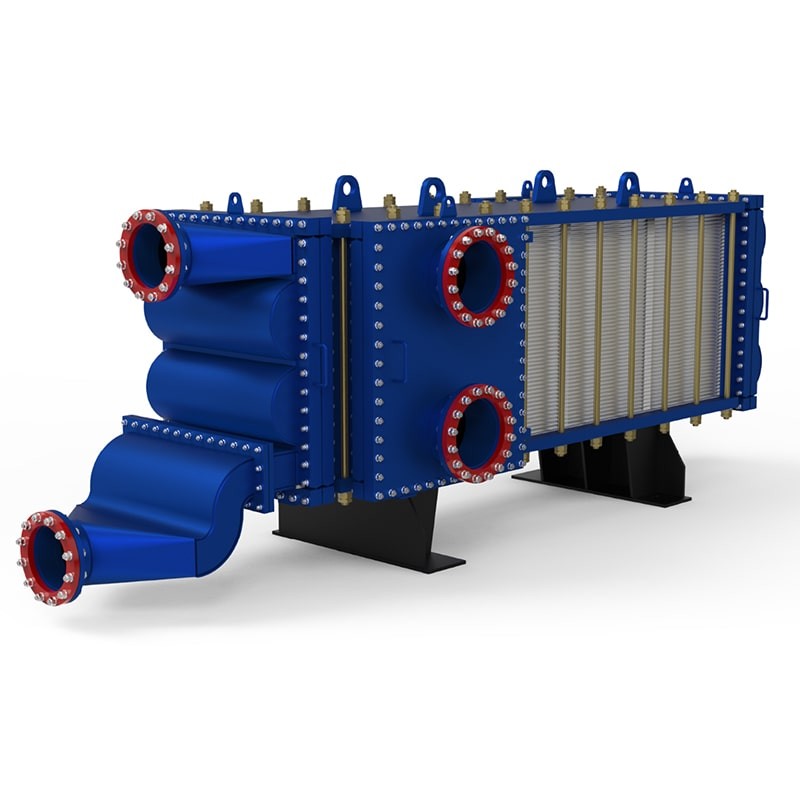

A tecnologia avançada de trocadores de calor impulsiona o progresso na indústria metalúrgica. SHPHE'sTrocador de calor de placas soldadas com abertura amplaOferece resistência a altas pressões, proteção contra corrosão e eficiência energética. Com design patenteado e certificações globais, a SHPHE apoia projetos industriais em mais de 20 países, atendendo às rigorosas demandas de transferência de calor em aplicações metalúrgicas.

Desafios da Indústria Metalúrgica

Altas temperaturas e meios corrosivos

Os processos metalúrgicos expõem os equipamentos a condições extremas. Os operadores frequentemente encontram altas temperaturas e ambientes químicos agressivos que ameaçam a integridade de todos os trocadores de calor da planta. Os tipos comuns de corrosão incluem:

Oxidação, onde os metais reagem com o oxigênio e formam óxidos instáveis

Sulfetação, que resulta do ataque de gases contendo enxofre às superfícies metálicas

Carburação, causada por gases ricos em carbono, levando à fragilização

Pó metálico, uma forma grave de carburação que cria corrosão localizada

Corrosão por depósitos de cinzas ou sais, onde os depósitos quebram as camadas protetoras

Corrosão halógena, envolvendo gases halógenos formando compostos voláteis

Corrosão de metal fundido e sal fundido, que atacam em temperaturas elevadas

Nitretação, onde os gases de nitrogênio degradam o metal

Essas condições corrosivas ocorrem em muitos ambientes industriais, incluindo a produção de aço e alumínio. A tabela a seguir destaca os ambientes típicos:

Faixa de temperatura (°C) | Meios corrosivos | Comportamento de Corrosão e Notas |

30 | Íons cloreto (Cl−) | Pontuação limitada; película de óxido quase intacta |

30–45 | Íons cloreto (Cl−) | A corrosão por pites e frestas se expande; a película de passivação é destruída |

40–45 | Íons cloreto (Cl−) | Formação rápida de produtos de corrosão |

50 | Íons cloreto (Cl−) | A taxa de corrosão varia com o ambiente |

Projetos convencionais de trocadores de calor enfrentam dificuldades nessas condições. Os materiais das juntas se degradam acima de 150 °C e as placas de aço inoxidável se deformam, causando vazamentos e manutenção frequente. Somente materiais avançados e projetos robustos podem garantir uma transferência de calor confiável em ambientes industriais tão adversos.

Necessidades de eficiência energética

A eficiência energética continua sendo uma prioridade para instalações metalúrgicas. Os operadores buscam maximizar as taxas de transferência de calor e, ao mesmo tempo, minimizar as perdas. Os principais impulsionadores incluem:

Aumentando a diferença de temperatura entre os fluxos de processo

Seleção de materiais com alta condutividade térmica

Melhorando a transferência de calor por convecção através do fluxo de fluido melhorado

Otimizando a geometria do sistema para reduzir o desperdício de energia

Projetos inovadores de trocadores de calor, como os de microcanal e espiral, aumentam a eficiência ao aumentar a área de superfície e a turbulência. O monitoramento em tempo real e o controle digital otimizam ainda mais o desempenho. Essas estratégias ajudam as plantas industriais a reduzir os custos operacionais e o impacto ambiental.

Restrições de Espaço e Integração

Limitações de espaço desafiam todas as instalações metalúrgicas. Trocadores de calor tradicionais de casco e tubos exigem grandes dimensões e espaço extra para manutenção. Trocadores de calor de placas oferecem uma alternativa compacta e modular, adaptando-se a espaços apertados sem comprometer o desempenho. A tabela abaixo compara as considerações de espaço:

Tipo de trocador de calor | Considerações sobre espaço | Notas adicionais |

Casco e tubo | Grande pegada | Difícil de limpar; requer espaço extra para manutenção |

Placa e estrutura | Design compacto | Modular; manutenção e integração mais fáceis |

Restrições de integração também influenciam a seleção da tecnologia. Os engenheiros devem considerar o layout da tubulação, os padrões da indústria e a compatibilidade com a infraestrutura existente. O direitoprojeto de trocador de calor equilibra eficiência térmica, confiabilidade e integração perfeita dentro da planta industrial.

Soluções para trocadores de calor de placas

Características do produto

SHPHE'sTrocador de calor de placas soldadas com abertura ampladestaca-se como uma solução de alto desempenho para aplicações metalúrgicas. A construção do trocador totalmente soldado garante durabilidade e segurança em condições operacionais extremas. Os engenheiros projetaram este trocador de calor a placas para suportar altas pressões e temperaturas, tornando-o adequado para os ambientes industriais mais exigentes.

O uso de materiais avançados como 316L, Duplex SS, 254SMO e C-276 proporciona excepcional resistência à corrosão. Esses materiais suportam produtos químicos agressivos e condições de alta tensão encontradas em plantas metalúrgicas. A faixa de temperatura de projeto varia de -46 °C a 350 °C, e a faixa de pressão abrange vácuos de até 3,0 MPa. Essa versatilidade permite que o trocador de calor a placas opere de forma confiável em uma ampla variedade de processos.

O Trocador de Calor de Placas Soldadas apresenta distribuição otimizada do fluido e placas corrugadas. Este projeto aumenta a eficiência da transferência de calor em até 15% em comparação com os trocadores tradicionais de casco e tubos. O efeito autolimpante reduz a incrustação em até 40%. A guia perpendicular dos cantos garante o alinhamento perfeito das placas, o que simplifica a manutenção e reduz o tempo de serviço.

Observação:Odesign compacto de trocadores de calor de placaspermite fácil integração em sistemas existentes, mesmo em locais com espaço limitado. Esse recurso é especialmente valioso em instalações metalúrgicas com layouts apertados.

Métrica de Desempenho | Vantagem do trocador de calor de placas soldadas SHPHE | Comparação com trocadores de casco e tubos |

Eficiência de transferência de calor | Até 15% maior devido ao design otimizado | Menor eficiência |

Capacidade de autolimpeza | Até 40% de melhoria, menos incrustações | Maior risco de incrustação |

Manuseio de pressão | Aprimorado com placas soldadas mais finas | Limites de pressão mais baixos |

Manutenção | Serviço rápido, alinhamento perfeito | Tempos de serviço mais longos |

Tipos de placas especiais | Tipo cravejado, tipo ondulado | Menos flexível para fluidos agressivos |

Aplicações em Metalurgia

Metalurgiatrocadores de calor de placasdesempenham um papel crítico no processamento de aço, alumínio e metais não ferrosos. As metalúrgicas dependem desses trocadores de calor para fundição, refino e recuperação de calor residual. Na fabricação de aço, os trocadores de calor a placas melhoram a eficiência energética e ajudam a reduzir as emissões de CO2. Eles auxiliam fornos elétricos a arco e fornos básicos a oxigênio, recuperando o calor residual e pré-aquecendo os fluxos do processo.

Na produção de alumínio, trocadores de calor a placas otimizam etapas que consomem muita energia, como digestão, evaporação e aquecimento do licor de alumina. Esses sistemas também contribuem para operações sustentáveis, permitindo a captura de carbono pós-combustão e a recuperação do calor residual dos gases de escape. Fornos regenerativos em altos-fornos utilizam trocadores de calor a placas para pré-aquecer o ar de sopro, o que aumenta a eficiência do combustível.

Instalações metalúrgicas selecionam trocadores de calor a placas por sua capacidade de lidar com fluidos agressivos e altas temperaturas. O uso de aço inoxidável, ligas duplex e ligas especiais de níquel garante durabilidade e resistência à corrosão. Esses materiais fornecem a condutividade térmica e a resistência mecânica necessárias para uma operação confiável.

Trocadores de calor de placas auxiliam na fundição, refino e recuperação de calor residual em siderúrgicas.

Eles otimizam os processos de digestão, evaporação e aquecimento na produção de alumínio.

As instalações os utilizam para captura de carbono pós-combustão e recuperação de energia.

Fogões regenerativos em altos-fornos dependem de trocadores de calor de placas para pré-aquecer o ar e melhorar a eficiência do combustível.

A seleção de materiais avançados garante longa vida útil e manutenção mínima.

Certificações globais da SHPHE, incluindo ISO9001, ISO14001, OHSAS18001 e o Certificado ASME U, demonstram um compromisso com a qualidade e a segurança. A rede de serviços da empresa abrange mais de 20 países, fornecendo suporte confiável para clientes metalúrgicos em todo o mundo.

Monitoramento e Manutenção Digital

OSistema de monitoramento digital Smart Eyetransforma a maneira como as plantas metalúrgicas gerenciam trocadores de calor a placas. Este sistema utiliza sensores de nível militar para monitorar temperatura, pressão, vibração e vazão em tempo real. A amostragem em microssegundos detecta mudanças operacionais sutis, permitindo a identificação antecipada de possíveis problemas.

Inteligência artificial e modelos térmicos avançados analisam dados com alta precisão. O sistema prevê a corrosão de tubos com até 30 dias de antecedência e diagnostica mais de 150 modos de falha. A geração automática de planos de manutenção transforma a manutenção de reativa em proativa, reduzindo o tempo de inatividade não planejado e reduzindo os custos de manutenção em mais de 20% a cada ano.

Um painel 3D fornece mapas térmicos, gráficos de eficiência energética e previsões de vida útil. O sistema gera automaticamente listas de peças de reposição, cronogramas de manutenção e relatórios de custo-benefício. A integração com plataformas SCADA e MES permite monitoramento remoto e alertas antecipados por meio da tecnologia IoT.

Dica:A manutenção preditiva, possibilitada pelo monitoramento digital, otimiza tarefas preventivas e elimina trabalhos desnecessários. Dados precisos de ativos e registros históricos apoiam a análise de confiabilidade, ajudando as instalações a ajustar a frequência e o escopo da manutenção para uma operação mais segura e confiável.

O sistema Smart Eye também melhora a eficiência operacional. As plantas podem alcançar até 12% de economia de energia e um aumento de 23% na eficiência dos equipamentos. O acúmulo de dados do ciclo de vida completo apoia a melhoria contínua dos processos e a transformação digital.

Trocadores de Calor de Placas: Melhores Práticas

Seleção e Dimensionamento

Selecionando o trocador de calor de placas corretoA segurança para operações metalúrgicas requer a consideração cuidadosa de diversos fatores. Engenheiros avaliam a compatibilidade dos materiais, a resistência à corrosão e a resistência mecânica. As escolhas comuns incluem aço inoxidável para corrosão moderada, ligas duplex para maior resistência e ligas de titânio ou níquel para ambientes extremos. A facilidade de limpeza e a durabilidade continuam sendo essenciais, visto que os processos metalúrgicos frequentemente envolvem fluidos agressivos e ciclos de limpeza frequentes.

As principais etapas de dimensionamento incluem:

1. Calcule a taxa de transferência de calor necessária para a aplicação específica.

2. Avalie as taxas de fluxo de fluidos e as diferenças de temperatura para determinar a área de superfície necessária.

3. Selecione o número ideal de placas e o arranjo de fluxo para uma transferência de calor eficiente.

4. Verifique se as quedas de pressão permanecem dentro dos limites aceitáveis para manter a integridade do sistema.

O dimensionamento adequado garante uma distribuição uniforme do fluido, reduz a corrosão localizada e aumenta a vida útil do trocador de calor.

Estratégias de Manutenção

Estratégias de manutenção eficazes mantêm os trocadores de calor a placas operando de forma confiável em ambientes metalúrgicos severos. As instalações utilizam materiais resistentes à corrosão e revestimentos protetores para minimizar os riscos.Limpeza regular—tanto química quanto mecânica—remove depósitos e previne incrustações. Os operadores monitoram o desempenho com sistemas digitais, permitindo a detecção precoce de problemas e o planejamento proativo da manutenção.

Método de Manutenção | Descrição |

Limpeza Química | Remove incrustações e sujeiras de pratos |

Monitoramento Digital | Monitora temperatura, pressão e fluxo em tempo real |

Revestimentos protetores | Aumenta a resistência à corrosão |

Treinamento de Operadores | Garante uma manutenção segura e eficaz |

Otimização de Desempenho

A otimização de trocadores de calor de placas envolve o ajuste de parâmetros operacionais, como vazões e diferenciais de temperatura. Os engenheiros selecionam geometrias de placas que melhoram a turbulência e a transferência de calor.

Sistemas de monitoramento digital, como o Smart Eye da SHPHE, fornecem dados em tempo real para manutenção preditiva e ajustes de processo. Inspeções regulares e limpezas pontuais previnem incrustações, garantindo desempenho consistente e eficiência energética.

O Trocador de Calor de Placas Soldadas da SHPHE oferece desempenho confiável, atendendo às metas de sustentabilidade na metalurgia. Design e materiais avançados reduzem o consumo de energia e as emissões. As instalações se beneficiam de:

Operação eficiente do trocador de calor e recuperação de calor residual

Menores custos de manutenção e maior vida útil do equipamento

Avaliação estruturada para atualizações de sistemas de trocadores de calor

Avaliar os sistemas atuais de trocadores de calor econsulte SHPHEpara soluções personalizadas de transferência de calor.

Perguntas frequentes

Quais materiais a SHPHE usa no trocador de calor de placas soldadas?

A SHPHE utiliza 316L, Duplex SS, 254SMO e C-276. Esses materiais oferecem excelente resistência à corrosão e durabilidade em ambientes metalúrgicos.

Como o sistema Smart Eye beneficia as operações de metalurgia?

O sistema Smart Eye permite monitoramento em tempo real.

Ele prevê falhas, reduz o tempo de inatividade e oferece suporte à manutenção proativa para um desempenho confiável do trocador de calor.

Se precisar de mais consultas e discussões, sinta-se à vontade paraContate-nos.

E-mail: info@shphe.com

WhatsApp/Celular: 86 15201818405