O Guia Definitivo para Placas de Trocadores de Calor Industriais até 2025

Como funcionam as placas de um trocador de calor?

A eficácia de um trocador de calor reside na interação sofisticada de seus componentes principais. Os engenheiros empilham uma série de placas finas de metal prensado para formar um conjunto de placas. Essa montagem cria uma rede de canais paralelos por onde os fluidos circulam, facilitando a troca térmica eficiente.

Conjunto de placa e junta

O conjunto de placa e junta é a principal barreira que impede a contaminação cruzada de fluidos. As juntas revestem a borda de cada placa.placa do trocador de calor, criando uma vedação segura para cada fluido. Este design também incorpora espaços ventilados entre as juntas, garantindo a pureza de cada fluxo de fluido. Para aplicações que exigem máxima segurança, como no processamento de alimentos ou na indústria farmacêutica, as placas de parede dupla oferecem uma camada extra de proteção. Esta configuração utiliza duas placas entre os canais de fluido. Um vazamento em uma das placas permite que o fluido escape para a atmosfera em vez de se misturar com o outro fluido.

Dinâmica do fluxo de fluidos

Os trocadores de calor atingem alta eficiência por meio de padrões de fluxo específicos. Tipicamente, os fluidos quente e frio se movem em direções opostas em um arranjo de fluxo contracorrente. O fluido quente flui por um canal enquanto o fluido frio flui pelo canal adjacente. Essa dinâmica mantém uma diferença de temperatura significativa ao longo de toda a extensão da placa. O gradiente térmico constante maximiza a taxa de transferência de calor entre os dois fluidos.

O papel das ondulações

Os padrões impressos nas placas, conhecidos como ondulações, desempenham duas funções cruciais. Eles proporcionam rigidez estrutural e induzem turbulência no fluxo do fluido. Essa turbulência perturba a camada limite do fluido, aumentando drasticamente a eficiência da transferência de calor.

• Ângulo em V:O ângulo do padrão em ziguezague (em forma de V) é o parâmetro de design que mais influencia o processo.

Placas H:Essas placas possuem um ângulo em V obtuso (sem forma). Elas criam uma alta transferência térmica, mas também uma maior queda de pressão.

Placas L:Essas placas utilizam um ângulo em V agudo (afiado). Elas produzem uma menor queda de pressão, à custa de uma menor eficiência térmica.

Principais tipos de conjuntos de placas de trocadores de calor

O método de montagem de um trocador de calor determina suas capacidades operacionais, requisitos de manutenção e adequação a tarefas industriais específicas. Os engenheiros podem escolher entre quatro tipos principais de montagem, cada um oferecendo um equilíbrio distinto entre desempenho, durabilidade e flexibilidade.

Com junta (PHE)

Os trocadores de calor de placas com juntas (PHEs) representam o projeto mais flexível. Nesse conjunto, uma série de placas metálicas é comprimida dentro de uma estrutura robusta. Juntas elastoméricas se encaixam em ranhuras ao longo da borda de cada placa, criando uma vedação hermética e direcionando os dois fluidos para canais alternados. Essa construção permite fácil desmontagem, limpeza, inspeção e modificação da capacidade por meio da adição ou remoção de placas.

No entanto, as próprias juntas definem os limites operacionais.

Observação:Os trocadores de calor de placas com juntas são projetados para condições moderadas. Normalmente operam a pressões abaixo de 1,6 MPa (232 psi) e temperaturas abaixo de 150 °C (302 °F). O material específico da junta, como EPDM ou Viton, determina a resistência máxima à temperatura.

Sua adaptabilidade os torna um pilar em diversos setores. Aplicações comuns incluem:

•Sistemas de climatização (HVAC):Utilizado para aquecimento de ambientes, refrigeração e água quente sanitária.

• Alimentos e bebidas:Essencial para pasteurização, resfriamento de produtos e tarefas gerais de aquecimento ou resfriamento.

• Geração de energia:Utilizado para resfriamento do óleo lubrificante e recuperação de calor dos gases de escape.

• Processos industriais:Aplicado nas indústrias química, farmacêutica e naval para uma ampla gama de tarefas térmicas.

Brasado (BPHE)

Os trocadores de calor de placas brasadas (BPHEs) oferecem uma solução compacta e altamente eficiente. Este design elimina a necessidade de juntas e molduras. Em vez disso, uma pilha de placas de aço inoxidável é permanentemente unida em um forno a vácuo usando um material de brasagem, normalmente cobre ou níquel. O resultado é uma unidade sólida e hermeticamente fechada, que é leve e extremamente durável.

O processo de brasagem cria uma unidade única e resistente à pressão, capaz de suportar variações significativas de temperatura e pressão. A escolha do material de brasagem impacta diretamente sua durabilidade em diferentes ambientes.

| Liga de brasagem | Força articular | Resistência à corrosão e oxidação |

|---|---|---|

| Níquel | Resistência excepcional para aplicações de alta tensão e alta temperatura. | Resistência superior à oxidação e à corrosão química. |

| Cobre | Excelente resistência para uso em temperaturas moderadas. | Eficaz, mas pode exigir proteção em ambientes corrosivos. |

Este design robusto e livre de manutenção torna os BPHEs ideais para aplicações onde a confiabilidade e o tamanho reduzido são essenciais. Eles são amplamente utilizados como:

• Condensadores, evaporadores ou economizadores em sistemas de climatização e refrigeração.

• Aquecedores e refrigeradores em redes de energia distrital.

Componentes em sistemas de aquecimento hidrônico e recuperação de calor.

• Unidades de refrigeração para veículos elétricos (VEs) e centros de dados.

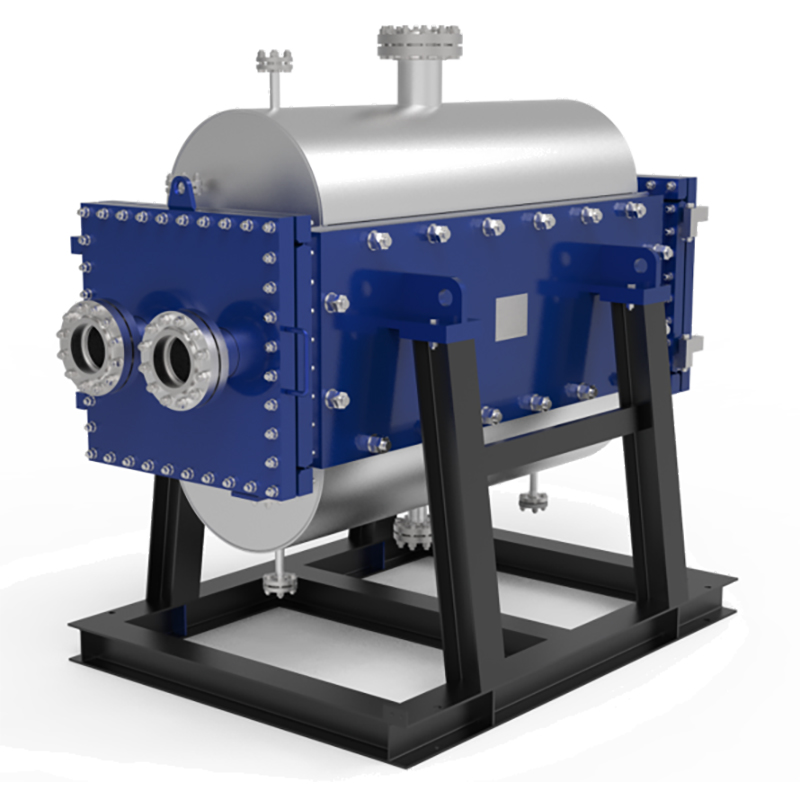

Soldado (WPHE)

Trocadores de calor de placas soldadasOs trocadores de calor de placas onduladas (WPHEs) oferecem máxima durabilidade para os ambientes industriais mais exigentes. Nessa configuração, placas onduladas são soldadas entre si para formar um conjunto de placas seguro. Esse design sem juntas elimina o risco de vazamentos devido à deterioração das juntas, tornando-o excepcionalmente confiável para o manuseio de fluidos agressivos, altas pressões e temperaturas extremas.

Os trocadores de calor de placas (WPHEs) combinam a alta eficiência térmica de um projeto de placas com a robustez de um trocador de calor tradicional de casco e tubos. Essa construção oferece diversas vantagens importantes para o processamento químico de alta pressão e outras indústrias de grande porte, como petróleo e gás ou geração de energia. A estrutura soldada garante uma vida útil operacional mais longa, eliminando um ponto de desgaste comum. Eles podem operar de forma confiável em pressões mais altas do que seus equivalentes com juntas, frequentemente atingindo até 30 bar, em comparação com o limite de 25 bar de muitos trocadores de calor de placas (PHEs).

Semi-soldado

Os trocadores de calor semi-soldados oferecem uma solução híbrida inteligente, combinando os pontos fortes dos projetos soldados e com juntas. Essa montagem utiliza "cassetes", onde duas placas adjacentes são soldadas a laser. Esses cassetes soldados são então empilhados e selados com juntas tradicionais.

Essa estrutura única cria dois tipos distintos de canais:

Um canal soldado:Este lado é totalmente vedado e contém o fluido agressivo, corrosivo ou de alta pressão.

Um canal com junta:Este lado contém o fluido menos exigente e pode ser aberto para limpeza e manutenção.

Este design protege as juntas de meios agressivos, prolongando a vida útil e a confiabilidade do equipamento em condições adversas. Permite que uma placa de trocador de calor semi-soldada suporte pressões e temperaturas mais elevadas do que uma unidade totalmente vedada, mantendo a facilidade de manutenção. Isso as torna a escolha preferencial para aplicações especializadas, particularmente em sistemas de refrigeração de amônia, onde funcionam como condensadores, evaporadores e resfriadores de óleo. Também são amplamente adotadas nas indústrias química, petroquímica e de processamento de metais.

Entendendo os materiais das placas e suas funções

O material de umplaca do trocador de calorA resistência à corrosão influencia diretamente o desempenho, a vida útil e a adequação do material a um processo industrial específico. Os engenheiros selecionam os materiais com base em um equilíbrio cuidadoso entre resistência à corrosão, condutividade térmica, resistência mecânica e custo.

Aço inoxidável (304/316)

O aço inoxidável é o material mais utilizado devido à sua excelente combinação de resistência, resistência à corrosão e custo-benefício. Os dois tipos mais comuns oferecem vantagens distintas.

Aço inoxidável 304:Esta classe de material oferece boa resistência à corrosão para aplicações de uso geral envolvendo água, produtos alimentícios e produtos químicos suaves.

Aço inoxidável 316:Esta classe de aço contém molibdênio adicionado. Este elemento aumenta significativamente sua resistência a cloretos e ácidos, tornando-a essencial para aplicações marítimas, processamento químico e ambientes com gás cloreto corrosivo.

Embora o aço inoxidável 316 seja geralmente superior em condições ácidas, o 304 pode apresentar desempenho superior em ambientes altamente oxidantes com baixíssimo teor de halogênios.

Titânio

Engenheiros especificam o titânio para aplicações que envolvem fluidos altamente corrosivos, particularmente água do mar, salmoura e cloro. Sua excepcional resistência à corrosão iônica em altas temperaturas impede os danos severos que outros metais sofrem em ambientes marinhos. Isso o torna o material de escolha para dessalinização de água do mar e sistemas de resfriamento de usinas de energia costeiras.

Embora o investimento inicial em titânio seja significativamente maior do que em aço inoxidável, sua durabilidade superior prolonga a vida útil. Essa longevidade reduz os custos de manutenção e substituição a longo prazo em ambientes agressivos.

Ligas de níquel (Hastelloy, Incoloy)

Para os ambientes industriais mais extremos, as ligas de níquel como Hastelloy e Incoloy oferecem resistência química incomparável. Esses materiais são projetados para suportar meios agressivos que destruiriam rapidamente o aço inoxidável ou mesmo o titânio. Eles são essenciais para processos que envolvem:

• Ácidos sulfúrico e clorídrico concentrados

Ácido fosfórico "processo úmido"

• Sais de fluoreto quentes

·Trincas por tensão induzidas por cloreto

Sua robustez garante confiabilidade operacional nas aplicações mais exigentes nos setores químico, petroquímico e de processamento de resíduos.

Placas especializadas para fluidos industriais complexos

Trocadores de calor padrão frequentemente apresentam dificuldades com fluidos industriais complexos. Processos que envolvem pastas, polpas ou líquidos viscosos exigemdesigns de placas especializadosPara evitar obstruções e garantir uma operação confiável, os engenheiros criam soluções personalizadas utilizando materiais resistentes à erosão e geometrias de canal otimizadas para lidar com essas aplicações exigentes.

Manuseio de fluidos com partículas em suspensão

Fluidos contendo sólidos em suspensão, cristais ou partículas exigem placas com canais de fluxo exclusivos. Placas de espaçamento amplo, também conhecidas como placas de fluxo livre, são desenvolvidas especificamente para essas condições. Seu design incorpora diversas características importantes para evitar incrustações e bloqueios:

• Canais amplos:O espaço entre as placas pode atingir de 6 a 16 mm, permitindo que fluidos ricos em sólidos passem suavemente.

• Pontos de contato reduzidos:Um padrão especial de ondulação em forma de onda minimiza o contato entre as placas. Isso cria um caminho desobstruído que impede que as partículas fiquem presas.

•Fluxo suave:Esse projeto garante que o fluido circule sem estagnação ou zonas mortas, que são causas comuns de bloqueios.

Gerenciamento de fluidos viscosos e fibrosos

Indústrias como a de celulose e papel, processamento de alimentos e tratamento de efluentes frequentemente lidam com fluidos viscosos ou fibrosos. Os projetos de placas de fluxo livre são essenciais para essas aplicações. Os canais mais largos e desobstruídos acomodam líquidos espessos e materiais com alto teor de fibras. Essa configuração permite a passagem ininterrupta do fluido, o que minimiza a queda de pressão e evita o entupimento que afeta os projetos de placas convencionais. Mesmo fluidos com teor de fibras de celulose de até 10% podem fluir eficientemente por esses canais especializados.

Princípios de projeto para confiabilidade

Os engenheiros seguem princípios rigorosos para aumentar a confiabilidade e a vida útil de placas especializadas. A seleção adequada do material é o primeiro passo. Escolher o material certo para a placa, como aço inoxidável ou titânio, e o material da junta, como EPDM ou Viton, garante a compatibilidade com as propriedades químicas e a temperatura do fluido.

Observação:A adesão aos padrões estabelecidos do setor também é fundamental. A conformidade com as diretrizes da Sociedade Americana de Engenheiros Mecânicos (ASME) e da Diretiva de Equipamentos sob Pressão (PED) garante a integridade estrutural e a segurança operacional do equipamento em condições exigentes.

Como selecionar a placa correta para sua aplicação

A seleção do conjunto de placas correto é uma decisão crítica de engenharia que impacta diretamente a eficiência, a confiabilidade e o custo total de propriedade do sistema. Esse processo requer uma avaliação sistemática de três áreas principais: as demandas operacionais do sistema, a natureza química dos fluidos e os desafios de longo prazo relacionados à manutenção e incrustação.

Avaliação das Condições Operacionais

O primeiro passo na seleção de uma placa é definir os requisitos térmicos e hidráulicos da aplicação. Os engenheiros devem quantificar com precisão as temperaturas, pressões e vazões de operação para determinar o desempenho térmico e o tamanho físico necessários da unidade.

O cálculo principal é o da carga térmica, ou potência térmica. Esse valor determina a quantidade de área de superfície necessária para o processo de transferência de calor. O processo segue duas etapas principais:

Cálculo da carga térmica (Q):Primeiramente, os engenheiros determinam o calor total que precisa ser transferido. Esse valor é baseado nos requisitos do processo, nas vazões do fluido e na variação de temperatura desejada.

Cálculo da área de superfície necessária (A):Com a carga térmica estabelecida, os engenheiros calculam a área de transferência de calor necessária. Esta é a área total da superfície das placas onde ocorrerá a troca térmica. Ela determina o número e o tamanho das placas necessárias para a aplicação.

Para garantir que a unidade selecionada atenda a essas metas, é essencial uma análise completa dos parâmetros do sistema. Os principais indicadores de desempenho incluem:

Desempenho térmico:Meça as temperaturas de entrada e saída de ambos os circuitos de fluido para calcular a diferença de temperatura (Delta-T).

• Vazões:Verifique as vazões dos fluidos primário e secundário usando medidores de vazão calibrados.

• Queda de pressão:Instale manômetros nas portas de entrada e saída para medir a diferença de pressão entre os dois caminhos do fluido.

Dica profissional:💡 Durante a operação, os engenheiros monitoram a queda de pressão no trocador de calor. Uma queda de pressão superior a 5 PSI geralmente indica um problema potencial, como incrustação ou bloqueio interno, que requer investigação.

Avaliação da compatibilidade de fluidos

A composição química dos fluidos de processo determina a seleção dos materiais das placas e juntas. Uma escolha incorreta do material pode levar à corrosão acelerada, falha da junta e paradas dispendiosas do sistema. A compatibilidade garante a longevidade e a segurança do equipamento.

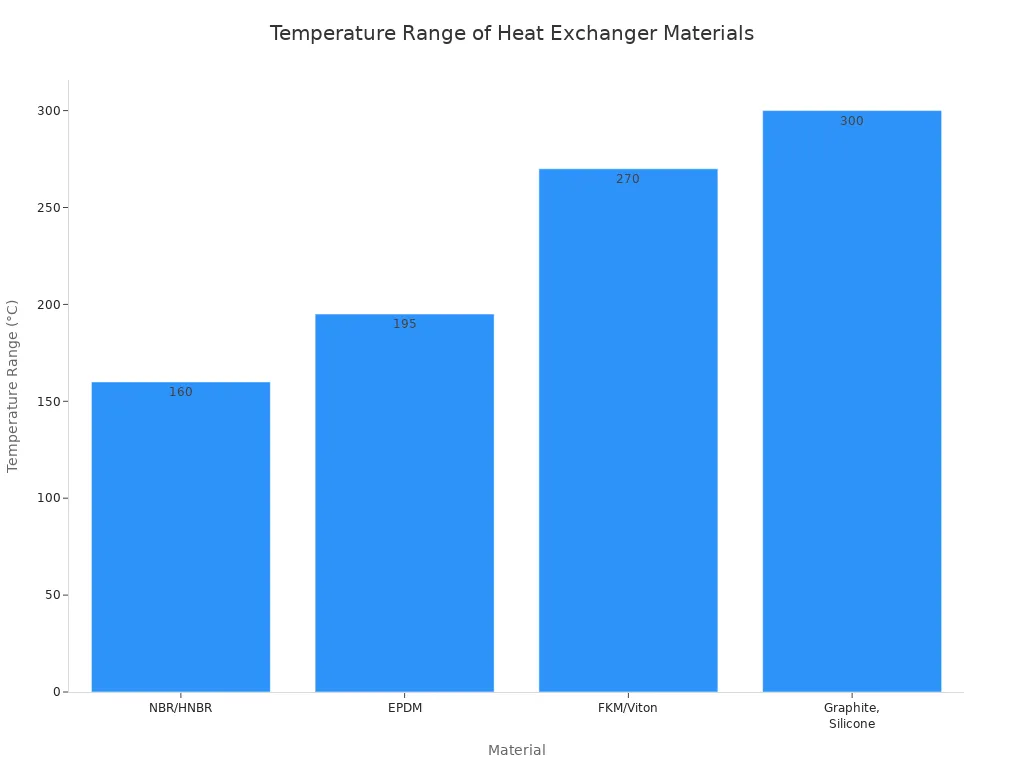

Em unidades com juntas de vedação, o material da junta é geralmente a escolha mais crítica. Cada elastômero possui uma faixa específica de resistência química e térmica.

| Material | Faixa de temperatura | Ideal para | Limitações |

|---|---|---|---|

| NBR/HNBR | -20–140 °C | Óleos, combustíveis | Baixa resistência química |

| EPDM | -30–165 °C | Vapor, água, soluções de limpeza | Não é adequado para óleos. |

| FKM/Viton | -10–260 °C | Produtos químicos agressivos | Custo mais elevado |

| Grafite, Silicone | até 300 °C | Aplicações de alta temperatura e próprias para contato com alimentos | Preços especiais |

A faixa de temperatura operacional é um fator decisivo na seleção de materiais, como demonstram as capacidades de diferentes elastômeros.

Setores específicos da indústria estabeleceram melhores práticas para a seleção de materiais:

• Sistemas de climatização e refrigeração:O EPDM é uma escolha padrão para sistemas de água-glicol. O FKM é recomendado para sistemas que utilizam refrigerantes ou óleos HFO.

• Alimentos e bebidas:EPDM de grau alimentício e silicones de alta qualidade são comuns. FKM é usado em processos que envolvem produtos químicos de limpeza agressivos.

• Indústria Química e Petroquímica:FKM (Viton) e outros elastômeros especiais são essenciais para o manuseio seguro de substâncias agressivas e corrosivas.

Considerando a manutenção e a incrustação

A incrustação — o acúmulo de depósitos indesejados nas superfícies das placas — é uma das principais preocupações em sistemas de troca de calor industriais. Ela degrada o desempenho térmico, aumenta a perda de carga e exige limpeza periódica. O próprio projeto da placa desempenha um papel significativo na mitigação da incrustação.

Pesquisas mostram que a distribuição do fluxo dentro dos canais das placas é um fator crucial. Placas com diferentes padrões de ondulação podem sofrer incrustações em taxas significativamente diferentes, mesmo sob condições operacionais idênticas. Um projeto inadequado pode criar zonas de baixa velocidade ou estagnadas, onde partículas e depósitos se acumulam facilmente.

Por exemplo, estudos sobre condensação de vapor demonstraram que uma placa de trocador de calor com um ângulo de ondulação de 60° pode reduzir significativamente a área de superfície necessária em comparação com uma com um ângulo de 30°, desde que a queda de pressão não seja um fator limitante. No entanto, as características de fluxo e o potencial de incrustação de cada projeto diferem. Portanto, os engenheiros devem selecionar um padrão de ondulação que promova uma distribuição uniforme do fluxo em toda a superfície. Essa escolha de projeto ajuda a manter uma alta velocidade do fluido, o que cria um efeito de autolimpeza e minimiza a taxa de formação de depósitos, prolongando, em última análise, os ciclos operacionais e reduzindo a frequência de manutenção.

A placa de um trocador de calor funciona como o motor principal do gerenciamento térmico industrial, e não apenas como um componente passivo. O projeto, o material e o tipo de montagem da placa determinam diretamente a eficiência, a segurança e a relação custo-benefício das operações. Selecionar a placa correta é fundamental para otimizar o desempenho do sistema e garantir a confiabilidade a longo prazo.

Perguntas frequentes

Com que frequência as placas do trocador de calor devem ser limpas?

A frequência de limpeza depende do tipo de fluido e das condições de operação. Os operadores monitoram a queda de pressão e o desempenho térmico para determinar o cronograma de limpeza ideal para seu sistema específico.

É possível misturar diferentes tipos de pratos em uma mesma unidade?

Sim, os engenheiros podem criar um conjunto de placas mistas. Essa "mistura térmica" otimiza o equilíbrio entre a eficiência da transferência de calor e a queda de pressão para uma aplicação específica.

Qual é a causa mais comum de falha da placa?

A corrosão e a degradação das juntas são as causas mais comuns de falhas. A seleção adequada do material, com base na compatibilidade com o fluido e na temperatura de operação, é essencial para evitar falhas prematuras.