Trocadores de Calor de Circuito Impresso (PCHE)

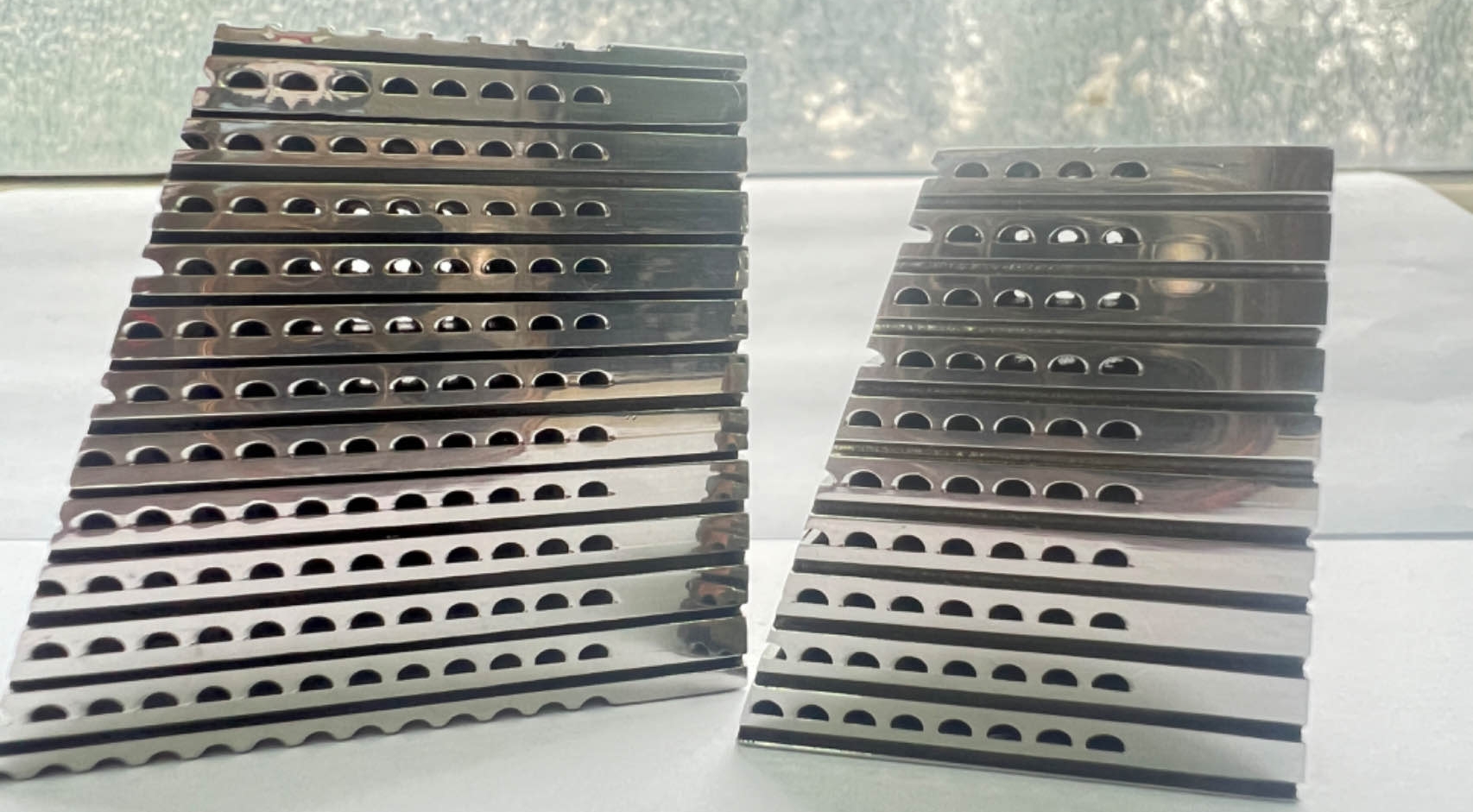

Trocadores de calor de circuito impresso Os PCHEs são trocadores de calor de placas ultracompactos, fundidos por difusão, projetados para condições de operação extremas. Ao contrário dos trocadores convencionais de casca e tubo ou de placa brasada, um PCHE consiste em placas finas de metal com microcanais gravados em suas superfícies.

Essas placas são quimicamente gravadas (semelhante às placas de circuito impresso), em seguida, empilhadas e ligadas por difusão para formar um bloco monolítico. Esta construção produz uma relação superfície-área - volume excepcionalmente grande: os microcanais gravados maximizam a área de transferência de calor, minimizando o tamanho.

PCHÃOOs modelos operam rotineiramente a temperaturas de até 850 ° C e pressões de até 1.000 bar - muito além dos limites dos projetos tradicionais. O resultado é um trocador resistente e à prova de vazamentos, ideal para fluidos agressivos e ambientes propensos a vibrações. Em suma, um PCHE é um trocador de calor compacto inovador para tarefas de alta pressão e alta temperatura.

Vantagens dos trocadores de calor de circuito impresso

Projeto do trocador de calor de circuito impresso oferece várias vantagens-chave sobre os trocadores convencionais, tornando-os atraentes para a indústria moderna:

Eficiência Térmica Excepcional

Graças à sua geometria densa de microcanais, os PCHEs podem alcançar uma eficácia térmica de 95 - 98%. Os intrincados caminhos de fluxo promovem a troca de calor quase completa entre os fluidos, superando em muito o desempenho das unidades de concha e tubo. A alta eficácia se traduz em temperaturas de aproximação mais baixas e perdas de energia reduzidas.

Tamanho compacto e alto fluxo de calor:

Gravando muitos pequenos canais em cada placa, os PCHEs empacotam uma enorme superfície de transferência de calor em um pequeno volume. Isso resulta em um design ultra-compacto com uma pegada mínima. Por exemplo, os microcanais fotogravados criam um "núcleo sólido embalado com área de transferência de calor ", dando a máxima eficiência em um espaço mínimo. Os engenheiros citam rotineiramente economias de espaço na ordem de 80 - 90% em comparação com trocadores de casca e tubo equivalentes.

Capacidade de alta pressão e temperatura:

PCHES Eles são construídos para lidar com condições extremas. Os líderes da indústria relatam intervalos de operação de até 1.000 bar e -196 ° C a 850 ° C (e ainda mais). O núcleo ligado por difusão não possui juntas mecânicas ou juntas nos canais de fluxo, de modo que pode suportar pressões superiores a 1.000 bar. Esta robustez torna os PCHEs adequados para fluidos supercríticos, gases comprimidos e aplicações criogênicas.

Durabilidade e Confiabilidade Mecânica:

O núcleo totalmente soldado elimina pontos comuns de falha. Não há juntas de solda ou juntas de solda nas áreas de fluxo ativo, de modo que os PCHEs são imunes a vazamentos e fadiga causados por pulsações ou vibrações de fluxo. Além disso, a ligação por difusão preserva a resistência total e a resistência à corrosão do metal de base (muitas vezes aço inoxidável ou ligas de níquel), resultando em durabilidade excepcional. Em ambientes corrosivos ou de alta vibração - de reatores petroquímicos a motores de foguetes - os PCHEs fornecem um serviço à prova de vazamentos onde outros trocadores podem falhar.

Geometria de fluxo customizável:

Um dos pontos fortes únicos dos PCHEs é a flexibilidade de design. Como os canais são gravados usando fotolitografia, os fabricantes podem implementar padrões complexos, de contra-fluxo ou de fluxo cruzado ajustados a cada aplicação. Essa liberdade de projeto permite a otimização da transferência de calor versus queda de pressão para qualquer par de fluidos. Na prática, os engenheiros geralmente projetam placas PCHE com perfis de corrugamento personalizados e layouts de canais para equilibrar a transferência de calor, queda de pressão e distribuição de fluxo.

Esses benefícios se traduzem em economias do mundo real. Por exemplo, estudos de campo mostram que os PCHEs podem reduzir o trabalho da bomba e o uso de energia em até 30% em comparação com as unidades de concha e tubo, graças à alta recuperação de calor. Sua compacidade também reduz os custos de materiais e a pegada de instalação. Em resumo, os PCHEs oferecem desempenho térmico líder do setor, queda mínima de pressão e economia de custos do ciclo de vida.

Aplicações de PCHEs em indústrias

Devido à sua robustez e eficiência, os PCHEs encontram ampla adoção em setores exigentes:

Petróleo e gás e LNG:

Os PCHEs são amplamente utilizados em processos a montante e de GNL. Na liquefação / regasificação de GNL, eles lidam com temperaturas criogênicas e altas pressões para pré - resfriamento e sub-resfriamento de gás. Em unidades de regasificação de armazenamento flutuante (FSRUs) e transportadores de GNL, os PCHEs servem como unidades vaporizadoras de gás combustível e trocadores de recuperação de BOG (gás fervido). Eles também aquecem e arrefecem fluxos de hidrocarbonetos em usinas de compressão de gás offshore, melhorando a separação de gás-óleo e o orvalho apontado.

geração de energia eEnergia Renovável:

Nos sistemas de energia e renováveis, os PCHEs se destacam em ciclos de recuperação de calor e alta temperatura. Eles são usados em ciclos de energia supercríticos de CO2 (sCO2) para energia solar concentrada, aumentando a eficiência em ciclos de circuito fechado. Em usinas de turbina, os PCHEs pré - aquecem o gás combustível antes da combustão e gerenciam a recuperação de calor residual. As usinas nucleares (incluindo projetos avançados de reatores) também adotam PCHEs para funções de troca de calor auxiliar e de refrigerante do reator.

QuímicoProcessamento e Petroquímico:

As plantas químicas usam PCHEs onde o espaço é apertado ou prevalecem condições adversas. Exemplos incluem reatores de alta pressão (por exemplo, hidrogenação), gasodutos especiais e condensadores de refluxo em crackers petroquímicos. As ligas resistentes à corrosão frequentemente usadas (Inconel, Hastelloy) permitem que os PCHEs entrem em contato com fluidos agressivos (ácidos, amônia, cloro) que degradariam rapidamente os trocadores convencionais.

Marinha eOffshore:

Além dos transportadores de GNL, os PCHEs aparecem em sistemas de propulsão e utilitários marinhos. Nos navios a gás, eles recuperam compactamente o calor residual e o combustível de pré - aquecimento. Em plataformas offshore e FPSOs, os PCHEs são utilizados para a recuperação de calor de compressores e bombas, ou para o condicionamento da água de alimentação em espaços limitados.

Aeroespacial e defesa:

O gerenciamento de alta pressão e temperatura é crítico na indústria aeroespacial. Os PCHEs são usados no resfriamento de motores de foguetes (recuperadores do lado do combustível) e em naves espaciais para ciclos de rejeição de calor de suporte à vida. Sua capacidade de lidar com pressões muito altas e fluidos criogênicos (como oxigênio líquido ou hidrogênio) em uma estrutura compacta é inigualável.

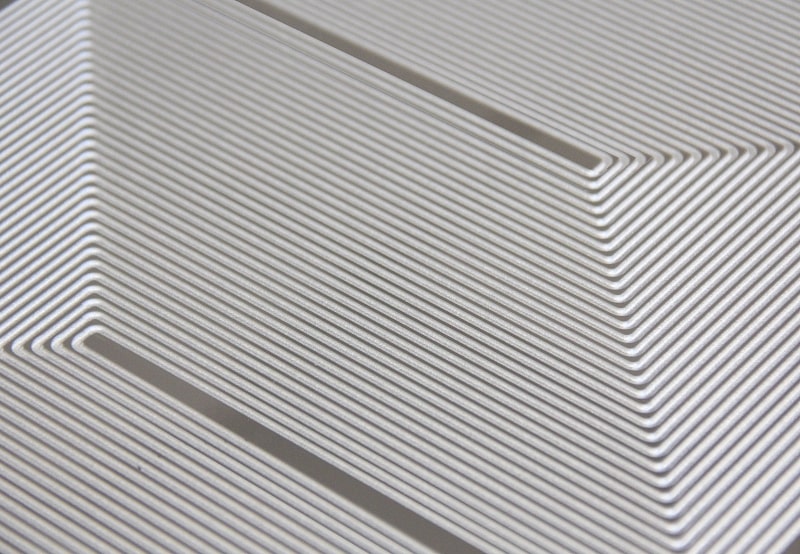

Gravura química na fabricação de PCHE vs fabricação tradicional

Uma chave para o desempenho do PCHE é o processo de gravação química usado para fazer suas placas. Semelhante às placas de circuito impresso, os microcanais são criados por uma gravação fotoquímica: uma máscara fotorresistente é aplicada a uma placa de metal (aço inoxidável, titânio, etc.), em seguida, as áreas descobertas são dissolvidas por corrossivos ácidos. Esta etapa de gravação imparte a geometria precisa do canal necessária para a transferência de calor de alta eficiência.

A gravação química oferece várias vantagens de fabricação em relação aos métodos tradicionais:

Geometria do canal:

Ao contrário de perfurar ou estampar mecânico, a gravação fotoquímica é sem contato e não usa ferramentas móveis, de modo que pode produzir padrões de canais muito finos e intrincados sem rebarbação ou desgaste de ferramentas. Isso proporciona total liberdade de design no layout do canal, maximizando a área de superfície. Em contraste, os trocadores de placas convencionais geralmente são limitados a padrões ondulados ou pressionados simples, porque estampar formas mais profundas ou mais complexas distorceria a placa.

Placas livres de estresse:

Os métodos mecânicos (estampagem, perfuração ou até mesmo corte a laser) introduzem tensões residuais e deformação no metal. Em contraste, a gravação química deixa a placa plana e livre de tensão. A gravação fotográfica não deixa tensão mecânica ou térmica, ao contrário da usinagem CNC, estampagem e usinagem a laser, que podem comprometer a planaridade. Manter a planaridade é crucial para a etapa subsequente de ligação por difusão, garantindo um contato uniforme em toda a pilha de placas.

Alta Precisão e Reprodutividade:

O processo de gravação é governado por cinética química bem controlada e fotomáscaras, de modo que pode atingir de forma reprodutiva tolerâncias muito apertadas nas dimensões do canal (larguras geralmente de apenas alguns milímetros ou menos). Ele também permite seções de rede muito finas entre os canais para um fluxo de calor mais alto. A moagem ou perfuração tradicional lutaria para alcançar a mesma resolução em escala.

Após a gravação, as placas são empilhadas e ligadas por difusão (também chamada de soldagem por difusão). Na ligação por difusão, a pilha de placas gravadas é pressionada a alta temperatura e pressão para que as superfícies metálicas se fundam atomicamente. Isso cria um núcleo sólido e monolítico sem costuras de soldagem discretas nos canais. O bloco unido é então usinado ou cortado ao tamanho e equipado com cabeçalhos (capas finais) e bicos. Esta seqüência de fabricação contrasta com os trocadores convencionais, onde as placas podem ser seladas ou brasadas. Como os PCHEs usam ligação por difusão, as juntas ligadas retêm todas as propriedades do metal pai (força, resistência à corrosão), evitando a fraqueza dos metais de enchimento ou juntas.

Soluções PCHE de alto desempenho da SHPHE

Os trocadores de calor de circuito impresso são uma tecnologia madura, mas ainda em evolução, empurrando os limites da transferência de calor compacta. Eles se tornaram essenciais onde existem altas pressões, altas temperaturas ou restrições espaciais apertadas.SHPHE (em inglês) Como destacado na sua página de produto, o PCHE é uma inovação inovadora em tecnologia de troca de calor, adaptada para aplicações industriais exigentes. Seu design compacto e de alta eficiência - capaz de operar até 1.000 bar e 900 ° C - o torna ideal para sistemas de GNL, nucleares, CO2 supercrítico e aeroespaciais.

As especificações publicadas pela SHPHE sublinham a vantagem competitiva da empresa: as nossas unidades PCHE são certificadas ASME e internacionais, e são avaliadas para pressões de até 1000 bar e temperaturas de -196 ° C a 850 ° C. Isso reflete o domínio da SHPHE em processos avançados de gravação e ligação por difusão, que nos permitem fabricar placas de 0,4 - 4 mm de espessura com canais tão pequenos quanto 0,4 mm. Na prática, essas capacidades permitem que a SHPHE forneça trocadores que atendem aos padrões mais rigorosos das indústrias petroquímicas, de energia e de processamento.

A tecnologia PCHE representa o estado da arte em trocadores de calor compactos. Combinando gravação fotoquímica, ligação por difusão e design hidráulico inteligente, a SHPHE oferece soluções com eficiência, robustez e flexibilidade inigualáveis.

Se precisar de mais consulta e discussão, sinta-se à vontade para Contacte-nos.

E-mail: info@shphe.com

WhatsApp / celular: 86 15 201818405